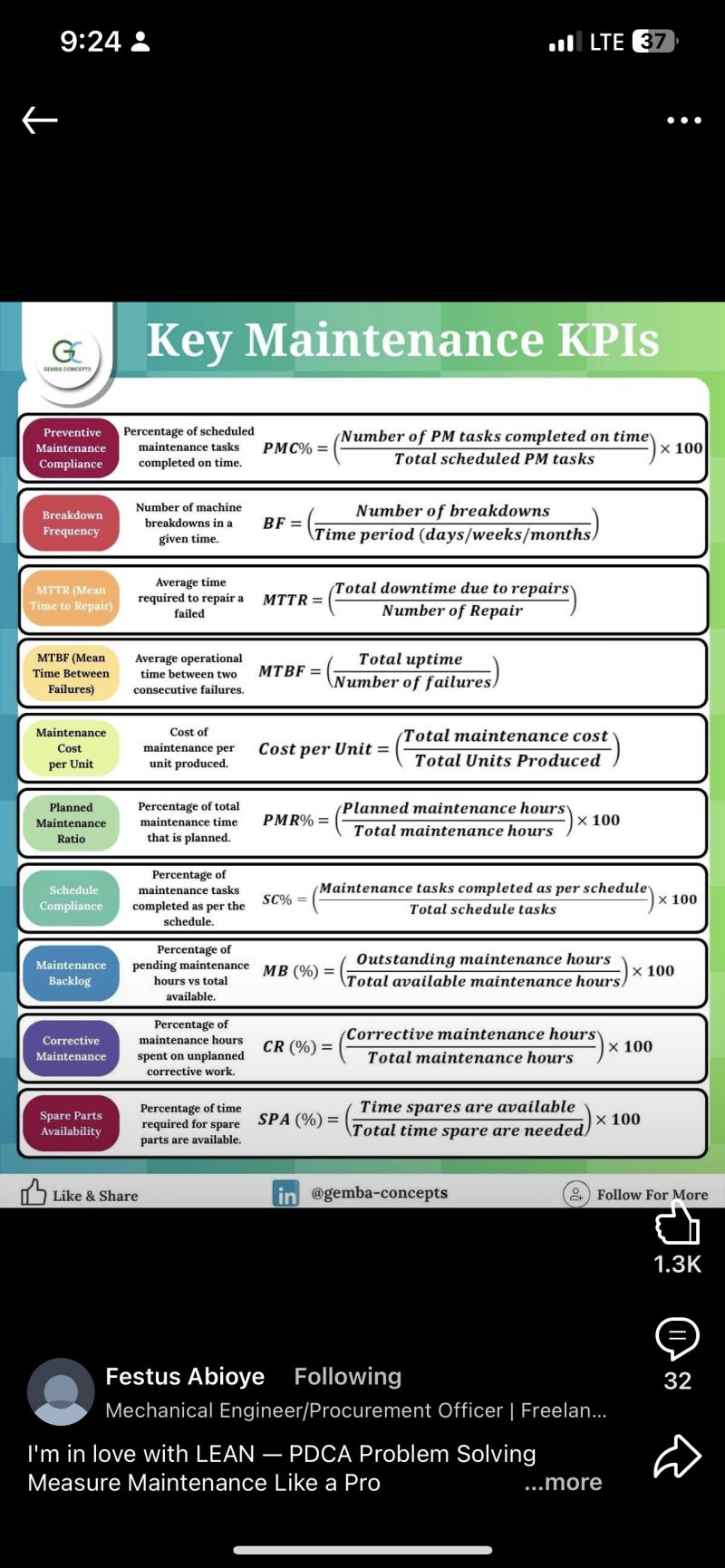

شاخص های مناسب برای گزارش های مدیریتی

با توجه به اینکه مدیران در بسیاری از سازمان ها تمایل دارند بودجه کمی رو به واحد نگهداشت اختصاص بدهند،اگر بخواهیم با ارائه گزارشی از شاخص های متنوع نشون بدهیم که به کمک نگهداشت در هزینه ها صرفه جویی کردیم و همچنین مدیریت را قانع کنیم که بودجه مناسب به واحد نگهداشت اختصاص دهد چه شاخص هایی را پیشنهاد میدهید در این گزارش بگنجانیم؟

استقرار استاندارد 55000

برای استقرار این استاندارد و ایجاد یک درک سازمانی متناسب با فرهنگ هر سازمان ، چه نقشه راهی پیشنهاد میکنید؟

منابع مناسبی هم اگر سراغ دارید لطفا بفرمایید

چالش این هفته – نقش و جایگاه برنامهریزی تعمیرات در ساختار سازمانی

در بسیاری از سازمانهای صنعتی، جایگاه واحد «برنامهریزی تعمیرات» در چارت سازمانی هنوز محل بحث است.

آیا این واحد باید زیرمجموعه تعمیرات باشد؟ یا بهصورت مستقل خود یک مدیریت باشد یا می تواند زیر معاونت عملیات فعالیت کند؟

برخی سازمانها نیز ترکیبهایی از این مدلها را تجربه کردهاند.

تجربه شما چیست:

در تجربه شما، بهترین جایگاه سازمانی برای واحد برنامهریزی تعمیرات کجاست؟

قرارگیری در کدام سطح ساختاری، به اثربخشی، بیطرفی و یکپارچگی در اجرای برنامههای نگهداشت کمک بیشتری میکند؟

آیا تجربهای در تغییر ساختار این واحد داشتهاید؟ نتایج آن چه بوده است؟

چالش تصمیمات کلیدی در چرخه عمر دارایی های فیزیکی (تجهیزات و تاسیسات و ...)

طبق مطالعات شرکت مشاوره مدیریت McKinsey & Company، حدود ۶۰ درصد از زمان مدیران ارشد صرف فعالیتهایی میشود که مستقیماً با تصمیمگیری مرتبط هستند. این آمار نشان میدهد تصمیمگیری یکی از مهمترین و زمانبرترین وظایف رهبران سازمانی است. با این حال، بسیاری از مدیران از سرعت پایین و کیفیت ناکافی تصمیمگیریها ابراز نارضایتی میکنند. در مقابل، سازمانهایی که فرآیند تصمیمگیری را بهدرستی ساختاردهی کردهاند، به مزیت رقابتی پایداری دست یافتهاند.

همچنین نتایج یک مطالعه دیگر از موسسه PwC نشان میدهد که از هر ۱۰ تصمیم استراتژیک، ۳ تصمیم به نتایج مطلوب منجر نمیشود. این موضوع اهمیت بهکارگیری روشهای علمی و ساختارمند در تصمیمسازی را دوچندان میکند.

در حوزه مدیریت چرخه عمر داراییهای فیزیکی (تجهیزات، تأسیسات و زیرساختها)، تصمیمگیریها نقش تعیینکنندهای دارند. تصمیماتی از جمله:

- چه زمانی یک تجهیز خریداری شود؟

- از کدام تأمینکننده خرید انجام گیرد؟

- چه تعداد تهیه شود و آیا افزونگی نیاز است؟

- روش بهرهبرداری چگونه باشد؟

- مسئول بهرهبرداری و نگهداری چه کسانی باشند؟

- چه برنامه نگهداشت و با چه دورهای طراحی شود؟

- در چه شرایطی تجهیز از رده خارج گردد؟

و دهها تصمیم حیاتی دیگر که بر هزینه، ریسک، عملکرد و پایداری داراییها تأثیر میگذارند.

در سازمان شما:

- تصمیمات مرتبط با داراییها چگونه گرفته میشود؟

- چه میزان از این تصمیمات اثربخش و مبتنی بر داده هستند؟

- آیا روشها یا متدولوژیهای مشخصی برای تصمیمگیری وجود دارد؟

- چه فرصتهایی برای بهبود در تصمیمگیری حرفهای وجود دارد؟

چالش هایی در حوزه نگهداری و تعمیرات و مدیریت دارایی ها

به عنوان کسی که سال ها در حوزه های نگهداری و تعمیرات و مدیریت دارایی ها کار کرده ام چند چالش و موضوع برایم اهمیت دارد زیرا در طول پیاده سازی همیشه با این موضوعات درگیر بوده ام.لطفا از متخصصان میخواهم به این چالش ها اگر جای من بودند چگونه رفتار میکردند و پاسخ آنها به این چالش ها چه بود؟

لطفا از هوش مصنوعی این سوالات را نپرسید و اگر با این چالش درگیر بودید پاسخ دهید.

۱. با توجه به تجربهی عملی من در پیادهسازی سیستمهای نت پیشرفته (CMMS) در صنایع سنگین و مختلف ، چگونه میتوان یک استراتژی نگهداری طراحی کرد که:

هزینههای عملیاتی را حداقل دهد،نرخ خرابی تجهیزات را به کمتر کند،بدون هیچ سرمایهگذاری جدید (نه روی فناوری، نه روی نیروی انسانی) اجرایی شود؟(راهحلهای معمول مثل TPM یا RCM جوابگو نبودهاند.)

۲. در پروژههای قبلیام، با چالشی روبهرو شدم که هنوز پاسخی برای آن نیافتهام:

چگونه میتوان حداکثر بهرهبرداری از ماشینآلات صنعتی داشت (مثلاً ۹۵% uptime) در حالی که:

تعمیرات پیشگیرانه (PM) حذف شود،طول عمر داراییها افزایش یابد،و هیچ روش نظارتی جدیدی اضافه نشود؟

(فرض کنید دادههای دادههای چند سال خرابی تجهیزات هم ناقص هستند.)

۳. در یک سازمان ، دادههای خرابی تجهیزات متناقض، ناقص و پر از خطای انسانی هستند.با این حال، مدیریت خواهان یک مدل پیشبینی خرابی با دقت ۹۰%+ است که:

نیاز به کالیبراسیون مداوم نداشته باشد،و پایش مستمر (Monitoring) در آن حذف شود.

چندین مشاور پیشنهاد دادند از هوش مصنوعی استفاده کنیم، اما دادههای کافی وجود ندارد. شما چه راهکاری دارید؟

۴. فرض کنید یک پالایشگاه یا مجموعه فولادی را مدیریت میکنید که همزمان با تغییرات اقلیمی (سیل، طوفان،خشکسالی و ...)،نوسانات قیمت نفت،و اصلاحات قانونی جدیدروبهرو است. چگونه میتوان یک برنامه نگهداری طراحی کرد که:

هزینهها را ۳۰% کاهش دهد،اما انعطافپذیری آن بسیار بالا باشد (یعنی تحت هر شرایطی جواب دهد)؟(بودجه هم محدود است!)

۵. در برخی صنایع، تصمیمگیری بر اساس شهود مدیران با تجربه انجام میشود.اگر مجبور باشید زمان تعویض یک دارایی با ارزش بسیار بالا را فقط بر اساس:

تجربه شخصی،بدون استفاده از مدلهای تخمین عمر و بدون دادههای تاریخی تعیین کنید، چه معیارهایی را در نظر میگیرید؟ (و چگونه از خطای انسانی جلوگیری میکنید؟)

۶. هلدینگی میخواهد همه داراییهای فیزیکی (شرکت دارای دارایی نفتی و تجهیزاتی و ابنیه و خودرو و خط تولید است) خود را در 5 سال بهینه کند، اما:

بودجه تعمیرات ۲۰% کاهش یافته،تیم نگهداری نصف شده در صورتی که خرابی های اضطراری افزایش یافته،و زمان تحویل پروژه هم قابل تمدید نیست.به نظر شما کدام داراییها یا چه نوع دارایی ها را قربانی میکنید و چگونه بین فعالیتهای اضطراری و پیشگیرانه توازن ایجاد میکنید؟

۷. یک خط تولید جدید با فناوری ناشناخته راهاندازی شده و هیچ دادهای از خرابی آن وجود ندارد.

با این حال، مدیریت اصرار دارد که:برنامه نت پیشگیرانه (PM) داشته باشیم،اما نه بیشازحد (Over-maintenance) باشد،

و نه کمبودجه (Under-maintenance) ایجاد کند.چه معیارهایی را برای طراحی این برنامه پیشنهاد میکنید؟ (در حالی که حتی سازنده هم تضمینی نداده است!)

۸. یک نیروگاه که عمر مفید آن تمام شده را بدون انجام ممیزی فنی، میخواهیم:

مدرنیزه کنیم (بدون توقف عملیات)،هزینه نگهداری را کاهش دهیم،و ریسک خرابی را به کم کنیم.آیا اصلاً چنین چیزی ممکن است؟ اگر بله، چه مراحلی را پیشنهاد میکنید؟

ناکارآمدی در مدیریت قطعات یدکی

یکی از چالشهای اصلی در مدیریت نگهداری و تعمیرات، ناکارآمدی در مدیریت مواد و قطعات یدکی است. بسیاری از سازمانها به دلیل نداشتن سیستمهای کارآمد برای مدیریت موجودی قطعات یدکی، در تأمین به موقع قطعات برای تعمیرات به مشکل برمیخورند که این امر منجر به توقف تولید و افزایش هزینههای غیرضروری میشود.

بر اساس گزارش Gartner، 65% از سازمانها با مشکل تأمین به موقع قطعات یدکی مواجه هستند و McKinsey اعلام کرده که 40% از خرابیهای تجهیزات به دلیل کمبود قطعات یدکی رخ میدهد. همچنین هزینههای ناشی از نقص در تأمین قطعات یدکی میتواند تا 20% از کل هزینههای نگهداری و تعمیرات را شامل شود (طبق NIST).

یک مثال واضح از این چالش در General Electric (GE) دیده میشود که به دلیل عدم مدیریت مناسب موجودی قطعات یدکی، توربینهای گازی این شرکت با تأخیر در تعمیرات مواجه شدند که باعث توقف تولید و افزایش هزینهها گردید. در نهایت، GE مجبور شد سیستمهای مدیریت موجودی خود را بهطور کامل بازنگری و بهبود بخشد.

این موضوع نشان میدهد که مدیریت مؤثر قطعات یدکی، پیشبینی دقیق نیازها و تأمین به موقع قطعات برای جلوگیری از خرابیهای غیرمنتظره و کاهش هزینهها ضروری است. برای این منظور، استفاده از فناوریهای پیشرفته مانند سیستمهای هوشمند برای پیشبینی و مدیریت موجودی قطعات میتواند راهگشا باشد.

- چگونه میتوان سیستمهای پیشبینی و تأمین قطعات یدکی را بهبود داد؟

- چه فناوریهایی میتوانند در این حوزه کمک کنند؟

- راهکارهای مدیریت بهینه قطعات یدکی چیست؟