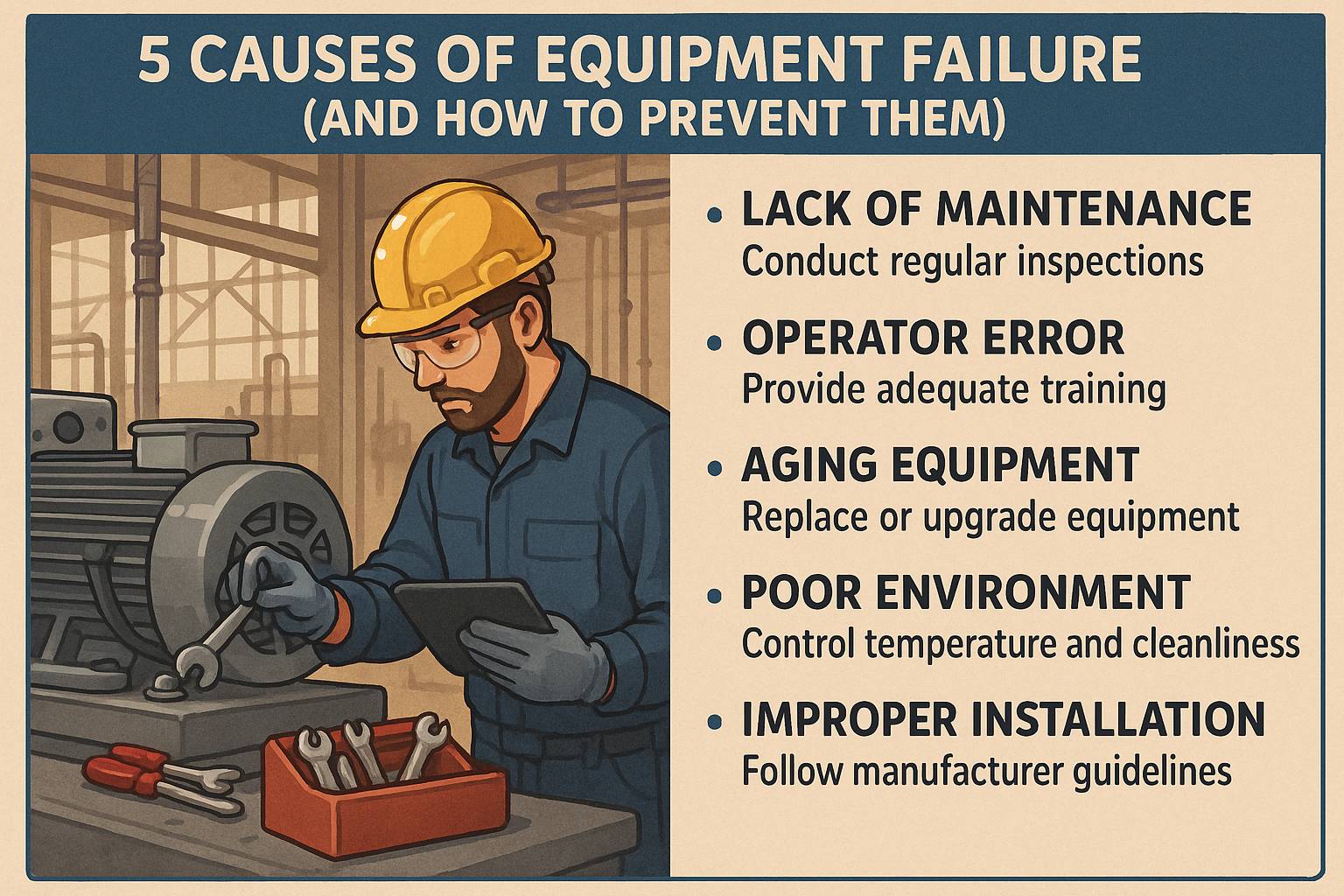

پنج علت خرابی تجهیزات (و راههای جلوگیری از آنها)

خرابی تجهیزات پدیدهای اجتنابناپذیر در چرخه عمر داراییهای فیزیکی محسوب میشود. دامنه اثرات ناشی از آن میتواند از مشکلات جزئی با خسارتهای اندک و زمان رفع کوتاه، تا رخدادهای فاجعهآمیز با تبعات گسترده تغییر کند. شدت و ابعاد این پیامدها وابسته به عواملی نظیر هزینههای تعمیر و جایگزینی، میزان توقف کامل فرایندها (Downtime)، آثار احتمالی بر سلامت و ایمنی کارکنان، و نیز تأثیر مستقیم یا غیرمستقیم بر تولید و ارائه خدمات است.

از منظر علمی و اجرایی، چند عامل کلیدی بهطور مکرر بهعنوان دلایل اصلی خرابی تجهیزات شناسایی شدهاند. شناسایی دقیق این عوامل و آگاهی از روشهای پیشگیرانه برای مدیریت آنها، نخستین خط دفاعی سازمانها در برابر پیامدهای سنگین توقفهای برنامهریزینشده (Unplanned Downtime) بهشمار میرود. این رویکرد نهتنها امکان افزایش قابلیت اطمینان و دسترسپذیری تجهیزات را فراهم میکند، بلکه موجب ارتقای بهرهوری عملیاتی و کاهش ریسکهای اقتصادی و ایمنی نیز خواهد شد.

۵ علت رایج خرابی تجهیزات

علت اول: بهرهبرداری نادرست (Improper Operation)

بهرهبرداری نادرست از تجهیزات یکی از مهمترین عوامل بروز خرابی به شمار میرود. در بسیاری از محیطهای صنعتی، افراد متعددی بهطور روزانه با تجهیزات حیاتی در تماس هستند و هر یک از آنها میتوانند تأثیر مستقیمی بر وضعیت عملکرد و طول عمر این داراییها داشته باشند.

یکی از گروههای کلیدی در این میان، اپراتورهای تجهیزات (Equipment Operators) هستند. این افراد معمولاً آموزشهای جامع در زمینه روشهای صحیح کار با ماشینآلات، اصول ایمنی در بهرهبرداری، عیبیابی اولیه و شیوههای استاندارد کار دریافت میکنند. چنین آموزشهایی برای تضمین عملکرد ایمن و پایدار تجهیزات حیاتی است.

با این حال، در شرایط خاص ممکن است اپراتورها مجبور شوند با تجهیزاتی کار کنند که آموزش کافی برای آنها ندیدهاند. این وضعیت غالباً بهدلیل کمبود نیروی انسانی، غیبتهای پیشبینینشده یا بروز شرایط اضطراری ایجاد میشود. در چنین مواردی، استفاده از نیروی کار کمتجربه یا فاقد تخصص لازم، ریسک بروز خطاهای انسانی را افزایش داده و احتمال خرابیهای ناگهانی را بیشتر میکند.

از دیدگاه مدیریتی، این مسئله بیانگر اهمیت آموزش مستمر (Continuous Training)، صلاحیتسنجی اپراتورها (Competency Assessment) و ایجاد ساختارهای پشتیبان برای پوشش شرایط بحرانی است. بیتوجهی به این موارد، نهتنها احتمال افزایش خرابی تجهیزات را بالا میبرد، بلکه میتواند پیامدهای ایمنی و اقتصادی جدی برای سازمان در پی داشته باشد.

راهکارهای پیشگیری از بهرهبرداری نادرست تجهیزات

یکی از راهکارهای اساسی برای کاهش ریسک خرابی ناشی از بهرهبرداری نادرست این است که سازمانها تعداد کافی اپراتور آموزشدیده (Trained Operators) در اختیار داشته باشند تا در شرایط اضطراری ناشی از کمبود نیرو، امکان جابهجایی و انعطاف در تخصیص وظایف فراهم شود. در حالت ایدهآل، تمامی اپراتورها باید حداقل آموزشهای پایهای در خصوص کار با هر تجهیز را دریافت کنند، حتی اگر بهطور معمول مسئول بهرهبرداری از آن نباشند.

از منظر ایمنی و کارایی، نکتهای حیاتی این است که اپراتورها تنها مجاز به کار با تجهیزاتی باشند که برای آنها صلاحیت لازم (Qualification) دارند. چنین رویکردی نهتنها احتمال بروز خطاهای عملیاتی را به حداقل میرساند، بلکه در برخی صنایع، رعایت آن برای انطباق با الزامات قانونی (Regulatory Compliance) الزامی است.

بهعنوان نمونه، سازمان ایمنی و بهداشت شغلی ایالات متحده (OSHA – Occupational Safety and Health Administration) مقررات مشخصی در خصوص الزامات آموزشی اپراتورها برای برخی تجهیزات خاص و همچنین استانداردهای کلی ایمنی محیط کار وضع کرده است. با این حال، مسئولیت نهایی بر عهده سازمانهاست تا مقررات مرتبط با صنعت خود را بهخوبی شناسایی کرده و رویههای لازم برای انطباق کامل (Compliance Procedures) را در ساختار داخلی خود پیادهسازی کنند.

چنین اقداماتی نهتنها موجب کاهش نرخ خرابی تجهیزات میشود، بلکه به بهبود فرهنگ ایمنی و ارتقای قابلیت اطمینان در کل سیستم کمک میکند.

علت دوم: عدم انجام نگهداری پیشگیرانه (Failure to Perform Preventive Maintenance)

بیشتر تجهیزات صنعتی برای دستیابی به عملکرد بهینه (Optimal Performance) به اجرای منظم نگهداری (Regular Maintenance) نیاز دارند. با این حال، در شرایطی که سازمان با کمبود نیرو یا فشارهای عملیاتی شدید مواجه است، نخستین فعالیتی که معمولاً قربانی میشود، نگهداری پیشگیرانه (Preventive Maintenance – PM) است.

نادیده گرفتن نگهداری منظم در شرایطی که تجهیزات بهظاهر بدون مشکل کار میکنند، امری رایج است. بسیاری از سازمانها بر این باورند که کارکنان باتجربه قادر خواهند بود نشانههای خرابی قریبالوقوع را قبل از وقوع شکست کامل تشخیص دهند. اما تجربه نشان داده است که بسیاری از خرابیها بهسادگی قابل شناسایی زودهنگام نیستند و اغلب بدون توجه باقی میمانند. علاوه بر این، در بسیاری موارد ریشه مشکل به نبود یک سیستم برنامهریزی کارآمد (Efficient Planning System) برای اطمینان از اجرای منظم فعالیتهای نگهداری بازمیگردد.

بهکارگیری روشهایی مانند برچسبگذاری داراییها (Asset Tagging) برای ردیابی تجهیزات و ماشینآلات میتواند در حفظ انسجام برنامههای نگهداری و تداوم عملکرد در بالاترین سطح کارایی نقش بسزایی ایفا کند.

نگهداری پیشگیرانه فعالیتی کلیدی است که نباید به حاشیه رانده شود. اجرای سرویسهای دورهای و تنظیمات منظم نهتنها عمر مفید تجهیزات را افزایش میدهد و بازده سرمایهگذاری را بهبود میبخشد، بلکه امکان شناسایی و رفع مشکلات کوچک با هزینه اندک را پیش از تبدیل شدن به خرابیهای پرهزینه فراهم میآورد.

همچنین، بهکارگیری راهبردهای مؤثر کنترل موجودی (Effective Inventory Control Strategies) برای دسترسی به قطعات یدکی موردنیاز در فعالیتهای متداول نگهداری و تعمیرات باعث میشود زمان توقف تجهیزات در اثر تعمیرات یا سرویسهای دورهای به حداقل برسد.

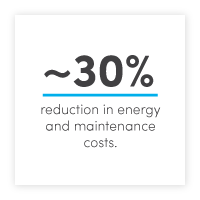

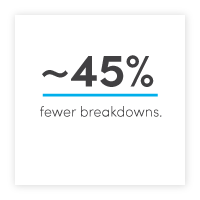

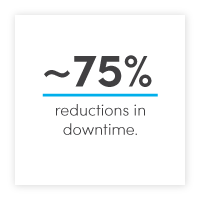

بر اساس برآورد وزارت انرژی ایالات متحده (U.S. Department of Energy)، اجرای صحیح نگهداری پیشگیرانه میتواند منجر به نتایج زیر شود:

کاهش هزینههای انرژی و نگهداری تا حدود ۳۰٪

کاهش خرابی تجهیزات بین ۳۵٪ تا ۴۵٪

کاهش زمان توقف تجهیزات تا حدود ۷۵٪

علت سوم: نگهداری پیشگیرانه بیشازحد (Too Much Preventive Maintenance)

ممکن است این موضوع در نگاه اول متناقض به نظر برسد: «چگونه ممکن است نگهداری پیشگیرانه بیشازحد، خود عاملی برای خرابی تجهیزات باشد؟» در واقع، در بحث نگهداری پیشگیرانه یک وضعیت موسوم به گلدیلاکس (Goldilocks Condition) وجود دارد؛ به این معنا که نگهداری باید در سطح بهینه انجام شود—نه کمتر و نه بیشتر. همانطور که کمبود نگهداری پیشگیرانه میتواند مشکلات جدی ایجاد کند، افراط در اجرای آن نیز به همان میزان میتواند نگرانکننده و زیانبار باشد.

مطالعات نشان دادهاند که خرابیهای پس از نگهداری (Post-Maintenance Breakdowns) یک پدیده رایج در صنایع هستند. دلیل اصلی این مسئله آن است که هر بار که تجهیزی برای انجام سرویس یا تعمیر باز میشود، آن دارایی در معرض مجموعهای از ریسکهای بالقوه قرار میگیرد. این ریسکها میتوانند شامل خطاهای انسانی در فرآیند تعمیر، آسیبهای ناخواسته به اجزا، یا استفاده نادرست از قطعات جایگزین باشند. در گذر زمان، انباشت چنین ریسکهایی احتمال وقوع خرابیهای عمده را افزایش میدهد و حتی میتواند به کاهش قابلیت اطمینان کلی تجهیز منجر شود.

بنابراین، رویکرد مناسب در نگهداری، ایجاد تعادل و تمرکز بر برنامهریزی مبتنی بر شرایط (Condition-Based Planning) است؛ رویکردی که از افراط و تفریط جلوگیری کرده و فعالیتهای نگهداری را در زمان و سطح بهینه انجام میدهد.

از منظر پزشکی میتوان چنین توضیح داد: بایپس سهگانه عروق کرونر (Triple Bypass) یک جراحی حیاتی و نجاتبخش است. با این حال، صرفاً به این دلیل که چند سال گذشته یا قلب میلیونها بار تپیده است، منطقی نیست که بهطور منظم تحت جراحی قلب باز (Open-Heart Surgery) قرار گرفت.

اما در حوزه نگهداری، با نگهداری پیشگیرانه (Preventive Maintenance – PM) اغلب چنین برخوردی میشود. این فعالیت معمولاً بر اساس یک برنامه زمانبندی از پیش تعیینشده (Predefined Schedule) انجام میگیرد—چه مبتنی بر زمان (Time-Based) و چه مبتنی بر میزان کارکرد (Usage-Based)—بدون آنکه وضعیت واقعی عملکرد دارایی (Actual Operating Condition of the Asset) مورد توجه قرار گیرد.

این مقایسه نشان میدهد که همانگونه که در پزشکی مداخله غیرضروری میتواند پرریسک و حتی مضر باشد، در مدیریت دارایی نیز اجرای بیشازحد و غیرهدفمند نگهداری پیشگیرانه میتواند ریسکهای اضافی ایجاد کند.

علت چهارم: فقدان مانیتورینگ مستمر تجهیزات (Failure to Continuously Monitor Equipment)

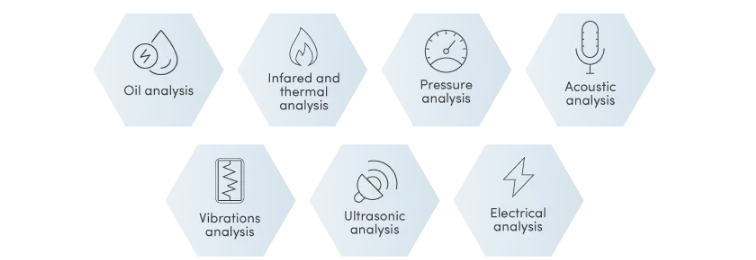

یکی از چالشهای اصلی در مدیریت داراییها، یافتن تعادل بهینه در اجرای نگهداری پیشگیرانه (Preventive Maintenance – PM) است. راهحل این مسئله در مفهوم ساده ولی در عمل پیچیده است: نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM). در این رویکرد، فعالیتهای نگهداری بر اساس وضعیت واقعی عملیاتی تجهیز (Operating Condition) انجام میشود، نه صرفاً بر پایه یک برنامه زمانبندی ثابت (Predefined Schedule) از نوع «تنظیم کن و فراموشش کن (Set it and forget it)». در این روش، طیفی از دادهها و منابع مورد استفاده قرار میگیرد؛ از اطلاعات ارائهشده توسط سازنده و سوابق عملکرد تجهیز گرفته تا دادههای لحظهای مانند تحلیل ارتعاش (Vibration Analysis).

مانیتورینگ مستمر (Continuous Monitoring) با اتکا به دادههای حسگر (Sensor Data) امکان تعریف یک خط مبنا (Baseline) از وضعیت مطلوب تجهیز را فراهم میکند. سپس هرگونه تغییر ظریف (Subtle Change) نسبت به این مبنا قابل شناسایی خواهد بود؛ تغییراتی که میتوانند نشانهای از بروز خرابی یا ازکارافتادگی در آینده باشند. این رویکرد فرصت بیشتری برای برنامهریزی اقتضایی (Contingency Planning) و زمانبندی توقفها (Downtime Scheduling) ایجاد میکند و در نتیجه وقفههای تولید به حداقل میرسد.

علاوه بر این، دادههای حاصل از مانیتورینگ مستمر به سازمانها کمک میکند تا علل ایجاد تنش یا بار اضافی (Stress Factors) بر تجهیزات را شناسایی کنند. با تحلیل این دادهها و اعمال اصلاحاتی در بارکاری (Workload) و برنامههای عملیاتی (Operational Schedules)، میتوان بهطور مؤثری از وقوع خرابی داراییها جلوگیری کرد و در عین حال قابلیت اطمینان و بهرهوری سیستم را افزایش داد.

علت پنجم: ضعف یا فقدان فرهنگ قابلیت اطمینان (Bad or No Reliability Culture)

در بسیاری از سازمانها، فشارهای ناشی از مدیریت ارشد برای دستیابی سریع به اهداف تولید، شرایطی ایجاد میکند که در آن هیچ زمانی برای پرداختن به ریشه مشکلات باقی نمیماند. در چنین فضایی، اپراتورها یا تکنسینهای نگهداری اغلب زمانی که متوجه عملکرد ناقص تجهیزات میشوند، به جای رفع اساسی مشکل، تنها یک راهحل موقتی (Band-Aid Solution) به کار میگیرند و آن را به زمانی موکول میکنند که «اوضاع آرامتر شود». با این حال، در واقعیت چنین فرصتی بهندرت پیش میآید و همان راهحل موقتی به یک راهکار نیمهدائمی تبدیل میشود تا زمانی که تجهیز از کار بیفتد و دچار خرابی کامل (Complete Failure) شود. این وضعیت میتواند به بروز آسیبهای فردی، حوادث جدی یا خسارتهای سنگین تجهیز منجر گردد.

نمونه بارز این مسئله در شرکت Boeing مشاهده شد. سقوطهای مرگبار مربوط به دو فروند هواپیمای 737 Max پرسشهای جدی را درباره این موضوع مطرح کرد که آیا شتاب بوئینگ برای تسریع روند تولید، به افزایش ریسکهای ایمنی و در نهایت به تجهیزات معیوب (Defective Equipment)، خرابیها (Breakdowns) و نهایتاً سقوطها منجر شده است یا خیر.

با این حال، نمونه کمتر آشکارتر به مدل دیگری مربوط میشود: 787 Dreamliner. چندین افشاگر (Whistleblowers) درباره این هواپیماها که در سال 2009 در کارخانهای تازهتأسیس در نزدیکی چارلستون، کارولینای جنوبی ساخته شدند، هشدار دادند. از همان آغاز، کیفیت پایین تولید (Poor Production Quality) یک مشکل جدی بود که بهطور مستمر به دلیل فشارهای ناشی از برنامههای تولید تهاجمی نادیده گرفته شد.

این وضعیت در بوئینگ نمونهای روشن از آن است که چگونه فشار رقابتی در بالاترین سطح سازمان میتواند اثرات دومینویی در سراسر زنجیره فرماندهی (Chain of Command) داشته باشد. در چنین شرایطی، فرهنگ ضعیف در سطح مدیریت ارشد یک ذهنیت «فقط سریع تمامش کن» ایجاد میکند که پیامد آن میتواند خطاهای فاجعهبار، اتکا به راهحلهای موقتی و نادیده گرفتن مشکلات اساسی باشد.

نتیجهگیری

اپراتورهای آموزشدیده (Trained Operators)، یک برنامه زمانبندی منسجم برای نگهداری پیشگیرانه (Preventive Maintenance – PM) و تمرکز بر ایجاد فرهنگ قابلیت اطمینان (Reliability Culture) سه رکن اصلی برای کاهش نرخ خرابی تجهیزات محسوب میشوند.

خرابی تجهیزات در شرایطی رخ میدهد که خطاهای انسانی اتفاق بیفتد، قطعات در اثر گذر زمان دچار فرسودگی شوند و فعالیتهای نگهداری پیشگیرانه در اولویتهای سازمانی قرار نگیرند. با این حال، از طریق تضمین آموزش کافی اپراتورها (Adequate Operator Training)، اجرای بهموقع نگهداری پیشگیرانه یا بهکارگیری نگهداری مبتنی بر شرایط (Condition-Based Maintenance – CBM)، و همچنین حرکت بهسوی بهرهبرداری صحیح (Proper Operation) همراه با نهادینهسازی یک فرهنگ سازمانی مبتنی بر قابلیت اطمینان، احتمال حفظ تجهیزات در بالاترین سطح عملکردی (Tip-Top Shape) به میزان چشمگیری افزایش خواهد یافت.

این رویکرد یکپارچه نهتنها موجب کاهش خرابیها و توقفهای برنامهریزینشده میشود، بلکه در بلندمدت بهرهوری سرمایهگذاریها را ارتقا داده و پایداری عملیات سازمان را تضمین میکند.

5 causes of equipment failure (and how to prevent them): https://fiixsoftware.com/blog/5-causes-of-equipment-failure-and-what-you-can-do-to-prevent-it/

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید