چگونه اثربخشی «نگهداری مبتنی بر وضعیت» (Condition-Based Maintenance – CBM) را افزایش دهیم

راهنمای جامع بهینهسازی نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM)

چکیده

این مقاله بهعنوان یک راهنمای جامع در زمینه نگهداری مبتنی بر وضعیت (CBM) تدوین شده است و به بررسی چیستی، انواع، کاربردها و شیوههای اجرایی این رویکرد در راستای دستیابی به حداکثر کارایی میپردازد. هدف از این راهنما، ارائه یک چارچوب علمی–اجرایی است که به سازمانها امکان میدهد تا استراتژیهای نگهداری خود را از سطح واکنشی به سطح پیشنگر ارتقا دهند.

مقدمه

خرابی تجهیزات یک رخداد ناگهانی و غیرقابل پیشبینی تلقی نمیشود، بلکه یک فرآیند تدریجی (Gradual Process) است. بر اساس دیدگاههای پذیرفتهشده در حوزه مهندسی قابلیت اطمینان، خرابیها هم بهمثابه یک مسیر (Journey) و هم بهعنوان یک مقصد نهایی (Destination) شناخته میشوند. این نگرش بهعنوان بخشی از بهترین رویههای نگهداری (Maintenance Best Practices) تثبیت شده است.

در چنین بستری، نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) نقشی کلیدی ایفا میکند. CBM میتواند همچون یک راهنما عمل کند؛ راهنمایی که هم مسیر حرکت تجهیزات به سمت خرابی را روشن میسازد و هم امکان بازگرداندن آنها به وضعیت عملیاتی پایدار را فراهم میآورد.

هدف و اهمیت

این مقاله مجموعهای از توصیهها، روشهای کاربردی و ابزارهای کلیدی را معرفی میکند تا:

درکی عمیقتر از ماهیت CBM ایجاد شود.

سازمانها قادر به استفاده مؤثرتر از این استراتژی باشند.

نظام نگهداری در سطح سازمان بهصورت یک سیستم یکپارچه و روان (Well-Oiled Machine) عمل کند.

بهکارگیری چنین رویکردی نهتنها موجب افزایش قابلیت اطمینان و کاهش توقفهای ناخواسته میشود، بلکه بهینهسازی هزینههای چرخه عمر داراییها را نیز امکانپذیر میسازد.

نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) چیست؟

نگهداری مبتنی بر وضعیت (CBM) یک استراتژی نگهداری نوین است که بر اساس وضعیت واقعی داراییها (Actual Condition of an Asset) تصمیمگیری میکند. در این رویکرد، فعالیتهای نگهداری تنها زمانی اجرا میشوند که شاخصهای عملکردی نشانههایی از کاهش بازدهی (Decreasing Performance) یا احتمال وقوع خرابی قریبالوقوع (Upcoming Failure) را آشکار کنند. به بیان ساده، CBM ابزاری برای پیشبینی زمان مناسب نگهداری است، بدون آنکه سازمان را به یک برنامه زمانبندی ثابت و انعطافناپذیر محدود کند.

هدف محوری CBM، شناسایی خرابی پیش از وقوع (Failure Detection Before It Happens) است تا اقدامات نگهداری دقیقاً در زمان لازم انجام شوند. این امر نهتنها از توقفهای پیشبینینشده جلوگیری میکند، بلکه بهینهسازی منابع و افزایش قابلیت اطمینان را نیز به همراه دارد.

از آنجا که CBM بر جمعآوری و تحلیل دادهها (Data Collection & Analysis) استوار است، امکان ردیابی روندهای عملکردی دارایی و تعیین موقعیت آن در چرخه عمر (Asset Lifecycle) را فراهم میسازد. چنین قابلیتی، تصمیمگیری آگاهانه در زمینههای حیاتی نظیر زمانبندی فعالیتها، تخصیص نیروی انسانی و برنامهریزی بودجه را تسهیل میکند.

بهعنوان یک مثال عملی، در سیستمهای آبرسانی میتوان با استفاده از مانیتورینگ فشار (Pressure Monitoring) وضعیت تجهیزات را بهصورت مستمر تحت کنترل قرار داد. اندازهگیری و تحلیل پیوسته سطح فشار این امکان را فراهم میآورد که تیم نگهداری بتواند زمان و محل احتمالی بروز نشتی را پیش از وقوع خرابی کامل (Before Point of Failure) شناسایی کند؛ بدین ترتیب، سازمان از یک رویکرد واکنشی صرف به یک رویکرد پیشنگر و هوشمند ارتقا مییابد.

چه زمانی از نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) استفاده میشود؟

اگرچه نگهداری مبتنی بر وضعیت (CBM) را میتوان برای طیف وسیعی از داراییها بهکار گرفت، اثربخشی این رویکرد منوط به وجود برخی پیشنیازهای اساسی در تجهیز است.

نخستین پیشنیاز، وجود یک وضعیت قابل مانیتورینگ (Monitorable Condition) است. همانگونه که از نام این رویکرد برمیآید، عملکرد دارایی باید قابلیت اندازهگیری داشته باشد. در غیر این صورت، امکان تشخیص تغییرات عملکردی که نشاندهنده نیاز به اقدام نگهداری هستند وجود نخواهد داشت.

دومین شرط، قابلیت مشاهده تغییرات عملکردی پیش از وقوع خرابی (Failure) است. این تغییرات باید به اندازه کافی زودهنگام آشکار شوند تا اقدامات نگهداری پیش از ازکارافتادگی کامل دارایی یا پیش از آنکه روند تخریب و افت وضعیت (Deterioration) بر فرآیند تولید اثر منفی بگذارد، اجرا و تکمیل شوند.

بدین ترتیب، CBM زمانی کارآمد خواهد بود که دارایی هم قابل اندازهگیری باشد و هم نشانههای هشداردهنده زودهنگام از بروز خرابی را در اختیار قرار دهد؛ شرایطی که زمینه را برای اجرای نگهداری هدفمند و پیشگیرانه فراهم میسازد.

خرابی تجهیزات یک رویداد آنی نیست، بلکه یک فرآیند تدریجی (Process) است…

نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) میتواند همچون یک راهنما عمل کند؛ راهنمایی که مسیر حرکت بهسوی خرابی و بازگشت دوباره به شرایط پایدار عملیاتی را روشن میسازد.

ملاحظات مربوط به بحرانی بودن داراییها در اجرای CBM

یکی از عوامل کلیدی در موفقیت نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM)، سطح بحرانی بودن داراییها (Asset Criticality) است. تجربه نشان داده است که CBM بیشترین بازگشت سرمایه (Return on Investment – ROI) را زمانی ایجاد میکند که بر داراییهای حیاتی سازمان متمرکز شود. به همین دلیل، انجام یک تحلیل بحرانی بودن (Criticality Analysis) بهشدت توصیه میشود تا مشخص گردد کدام تجهیزات بیشترین احتمال خرابی را دارند و وقوع چنین خرابی چه پیامدهایی برای عملیات سازمان به همراه خواهد داشت.

برای سازمانهایی که در مراحل ابتدایی استقرار CBM قرار دارند، بهترین رویکرد آن است که ابتدا داراییهای حیاتی (Critical Assets) در اولویت قرار گیرند. پس از کسب تجربه و دستیابی به نتایج ملموس، این استراتژی میتواند بهتدریج به سایر تجهیزات تعمیم داده شود.

در نهایت، موفقیت CBM مشروط به وجود فرآیندها و سامانههای مناسب (Processes and Systems) است. تیم نگهداری باید این توانایی را داشته باشد که دادههای عملکردی (Performance Data) را بهطور منظم جمعآوری و ذخیره کند، سپس آنها را مورد تحلیل دقیق (Data Analysis) قرار دهد و بر مبنای نتایج حاصل، تصمیمهای بهموقع و اثربخش اتخاذ نماید. بدون چنین زیرساختی، پیادهسازی CBM نمیتواند کارآمد یا پایدار باشد.

مزایای نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM)

بهکارگیری نگهداری مبتنی بر وضعیت (CBM) برای داراییها، بهویژه در صنایع تولیدی با شدت عملیات بالا و تجهیزات سنگین، طیف گستردهای از مزایا را به همراه دارد که در ادامه به مهمترین آنها اشاره میشود:

پیشبینی و پیشگیری از خرابی (Failure Prediction & Prevention):

با امکان شناسایی زودهنگام علائم خرابی و اجرای اقدامات پیشگیرانه، میزان توقفهای برنامهریزینشده (Unplanned Downtime) کاهش یافته و نیاز به صرف ساعات کاری اضافی توسط نیروی انسانی کمتر میشود. این امر به افزایش نرخ تولید (Throughput) و بهرهوری کلی منجر خواهد شد.افزایش فاصله بین فعالیتهای نگهداری (Extended Maintenance Intervals):

در CBM تعمیرات تنها در زمان ضرورت واقعی انجام میشوند. این موضوع باعث کاهش زمان خواب تجهیزات، حذف بخشی از کارهای معوقه و در نهایت کاهش چشمگیر هزینههای نگهداری میشود.کاهش اختلال در تولید (Reduced Production Disruptions):

یکی از مزیتهای کلیدی CBM آن است که بسیاری از فعالیتها در حالی انجام میشوند که تجهیز همچنان در حال کار است، بنابراین نیازی به توقف برای بازرسیهای مکرر وجود ندارد.تشخیص سریعتر خرابیهای غیرمنتظره (Faster Failure Diagnosis):

در صورت بروز خرابی پیشبینینشده، دادههای حاصل از CBM امکان شناسایی سریعتر منشأ مشکل را فراهم میکنند. این موضوع زمان عیبیابی را کوتاه کرده و هزینههای ناشی از شکست را به حداقل میرساند.بهبود کنترل موجودی قطعات یدکی (Better Spare Parts Inventory Control):

از آنجا که CBM نقش یک سیستم هشدار زودهنگام (Early Warning System) را ایفا میکند، نیاز به تأمین فوری و اضطراری قطعات یدکی کاهش یافته و مدیریت موجودی بهصورت بهینهتری انجام میشود.ارتقای ایمنی محیط کار (Enhanced Workplace Safety):

واکنش به خرابیهای ناگهانی یکی از پرخطرترین وظایف تیمهای نگهداری محسوب میشود. CBM با کاهش احتمال وقوع این نوع خرابیها، شرایط کاری ایمنتر و کمریسکتری ایجاد میکند.جلوگیری از آسیب ناشی از نگهداری بیشازحد (Avoiding Over-Maintenance Damage):

نگهداری بیش از اندازه میتواند منجر به تسریع استهلاک تجهیزات و ایجاد آسیبهای جانبی شود. CBM با تعیین سطح بهینه نگهداری (Optimal Maintenance Level)، مانع از بروز این نوع آسیبها میشود.انعطافپذیری در برنامهریزی (Planning Flexibility):

CBM امکان تطبیق برنامههای نگهداری با شرایط عملیاتی از جمله فصلی بودن بارکاری (Seasonality of Workload) را فراهم میآورد. به این ترتیب، فعالیتهای پیشگیرانه (PM) در زمان مناسب و با حداقل اختلال در عملیات اجرایی انجام خواهند شد.

انواع مانیتورینگ مبتنی بر وضعیت (Different Types of Condition-Based Monitoring)

نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) بر پایهی مانیتورینگ مبتنی بر وضعیت (Condition-Based Monitoring) استوار است. در این رویکرد، وضعیت واقعی یک دارایی از طریق شاخصهای عملکردی (Performance Indicators) تحت کنترل و پایش قرار میگیرد تا نشانههای تغییر یا انحراف از شرایط مطلوب شناسایی شود. برای این منظور، مجموعهای متنوع از ابزارها و تکنیکها در اختیار تیمهای نگهداری قرار دارد که میتواند از روشهای ساده و کمفناوری (Low-Tech Approaches) مانند مشاهده مستقیم توسط تکنسین، تا فرآیندهای پیشرفته مبتنی بر فناوریهای نوین همچون جمعآوری داده از طریق حسگرها (Sensors) را شامل شود.

یکی از ویژگیهای شاخص این رویکرد، غیرتهاجمی بودن (Non-Invasive Nature) است. این بدان معناست که اندازهگیریها و ارزیابیها معمولاً بدون نیاز به توقف عملکرد ماشین یا مداخله در روند عملیاتی آن انجام میشوند.

دادههای موردنیاز برای CBM به دو شیوه اصلی گردآوری میشوند:

در فواصل زمانی مشخص (At Certain Intervals) از طریق بازرسیهای برنامهریزیشده یا آزمونهای دورهای.

بهصورت پیوسته (Continuously) با استفاده از حسگرها، ثبت دادههای عملکردی (Performance Data) یا بازرسیهای بصری (Visual Inspection).

این انعطافپذیری در روشهای جمعآوری داده موجب میشود که مانیتورینگ مبتنی بر وضعیت برای طیف وسیعی از داراییها و صنایع قابلاجرا باشد و بستر اصلی تصمیمگیریهای هوشمندانه در استراتژی CBM را فراهم آورد.

تکنیکهای مورد استفاده در مانیتورینگ مبتنی بر وضعیت (Condition-Based Monitoring Techniques)

نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) بر پایه مجموعهای از روشهای مانیتورینگ مبتنی بر وضعیت (Condition-Based Monitoring) شکل گرفته است. این روشها با استفاده از شاخصهای عملکردی، وضعیت واقعی دارایی را زیر نظر میگیرند تا انحرافات و نشانههای خرابی احتمالی شناسایی شوند. در ادامه مهمترین تکنیکهای کاربردی در این حوزه معرفی میشوند:

1. تحلیل ارتعاش (Vibration Analysis)

این تکنیک تغییرات در امضای ارتعاشی (Vibration Signature) یک تجهیز را شناسایی میکند. ارتعاش تحت تأثیر دامنه (Amplitude)، شدت (Intensity) و فرکانس (Frequency) قرار دارد. حسگرها میتوانند تغییرات غیرعادی در این پارامترها را تشخیص دهند. بهعنوان نمونه، تجهیزات دوار مانند کمپرسورها و موتورها همواره سطحی از ارتعاش دارند، اما در صورت بروز سایش (Wear) یا عدمتراز (Misalignment)، شدت ارتعاش افزایش مییابد. ثبت این تغییرات به تیم نگهداری هشدار میدهد تا پیش از خرابی کامل اقدام به تعمیر یا تعویض قطعه کند.

2. تحلیل مادون قرمز و حرارتی (Infrared & Thermal Analysis)

قطعاتی که بیش از حد مجاز داغ میشوند، در معرض تخریب، تغییر شکل یا حتی آتشسوزی قرار دارند. در این تکنیک، با بهرهگیری از دوربینهای مادون قرمز (Infrared Cameras) و سنسورهای حرارتی (Thermal Sensors)، نقاط داغ شناسایی شده و هشدارهای لازم به تیم نگهداری داده میشود. این روش در تجهیزات برقدار مانند هادیهای الکتریکی (Electrical Conductors) و اجزای با سرعت بالا (High RPM) بسیار مؤثر است.

3. تحلیل فراصوتی (Ultrasonic Analysis)

ابزارهای فراصوت (Ultrasonic Instruments) صداهایی را که خارج از محدوده شنوایی انسان هستند، دریافت و به فرکانسهای شنیدنی تبدیل میکنند. این تکنیک برای شناسایی عیوب زیرسطحی و زودهنگام بهکار میرود. بهعنوان مثال، زمانی که بلبرینگها (Bearings) دچار سایش میشوند، سطح آنها نامنظم شده و امواج فراصوتی غیرعادی منتشر میکنند که میتواند هشداری برای خرابی قریبالوقوع باشد.

4. تحلیل صوتی (Acoustic Analysis)

این روش با استفاده از میکروفونها و سنسورهای صوتی صداهای غیرعادی تجهیزات را شناسایی میکند. مزیت اصلی آن نسبت به تحلیل ارتعاش یا فراصوت، قابلیت تشخیص نشتی گاز، مایع یا خلأ (Gas, Liquid, Vacuum Leaks) است. این ویژگی تحلیل صوتی را برای صنایع نفت، گاز، انرژی و معدن ارزشمند میسازد.

5. تحلیل روغن (Oil Analysis)

این تکنیک همانند یک آزمایش خون برای ماشینآلات عمل میکند. در آن، پارامترهایی نظیر فلزات ناشی از سایش (Wear Metals)، آلودگی (Contamination)، ویسکوزیته (Viscosity)، سطح اسیدی (Acidity) و میزان آب اندازهگیری میشوند. نتایج بهدستآمده، وضعیت سلامت اجزای روانکاریشونده و کیفیت روانکار (Lubricant) را مشخص کرده و هشدارهای زودهنگام برای پیشگیری از خرابی ارائه میدهد.

6. تحلیل الکتریکی (Electrical Analysis)

ناهنجاریهای الکتریکی مانند جریان بیشازحد یا کمتر از حد مجاز میتواند به تجهیزات آسیب وارد کند. در این روش از ابزارهایی نظیر آمپرمترهای کلمپی (Clamp-On Ammeters) استفاده میشود تا جریان مدار اندازهگیری و اختلالات احتمالی شناسایی شوند. این تحلیل به تیم نگهداری کمک میکند پیش از بروز مشکلات جدی، اقدام اصلاحی انجام دهد.

7. تحلیل فشار (Pressure Analysis)

حفظ فشار صحیح در خطوط لوله یا سامانههای هیدرولیک برای بسیاری از صنایع حیاتی است. افت فشار میتواند نشاندهنده مشکل داخلی باشد، در حالیکه افزایش ناگهانی فشار ممکن است علامتی از شکست یا انفجار قریبالوقوع (Imminent Failure/Explosion) باشد. مانیتورینگ فشار (Pressure Monitoring) این تغییرات را بهصورت بلادرنگ (Real-Time) آشکار میسازد و امکان واکنش سریع پیش از بحرانی شدن شرایط را فراهم میکند.

ترکیب تکنیکها

در عمل، این تکنیکها اغلب بهصورت ترکیبی بهکار گرفته میشوند تا تصویری جامع از سلامت دارایی (Asset Health) بهدست آید. بهعنوان مثال، یک تجهیز میتواند همزمان به حسگرهای دما، فشار و ارتعاش مجهز باشد تا اطمینان حاصل شود تمامی اجزای آن در شرایط بهینه فعالیت میکنند. این رویکرد ترکیبی دقت بالاتری در تشخیص انحرافات ایجاد کرده و اثربخشی استراتژی CBM را افزایش میدهد.

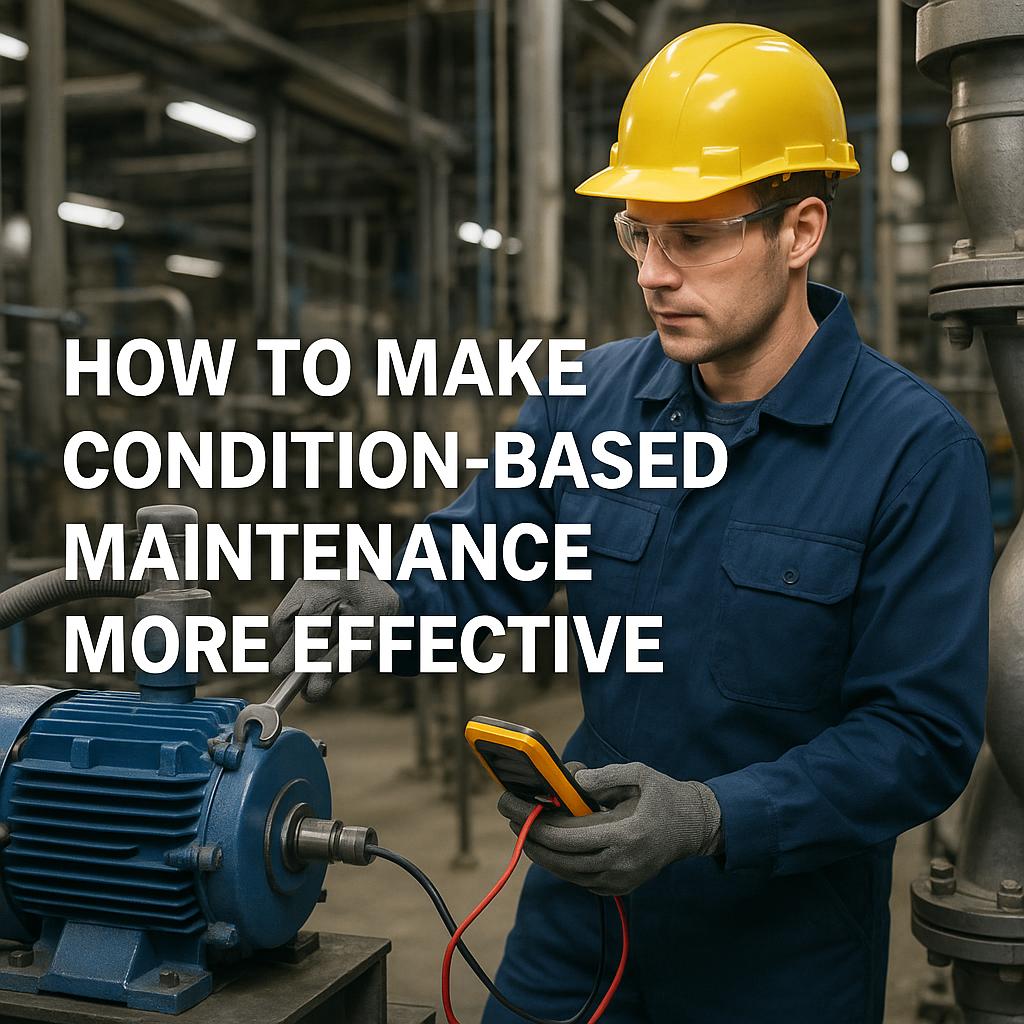

چگونه از نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) بهطور مؤثرتر استفاده شود؟

استقرار نگهداری مبتنی بر وضعیت (CBM) یک موضوع است، اما استفاده مؤثر و پایدار از آن موضوعی متفاوت و پیچیدهتر محسوب میشود. در صورت نبود سیستمها (Systems)، فرآیندها (Processes) و روشهای اجرایی (Procedures) مناسب، اجرای CBM میتواند به جای ایجاد ارزش، منجر به افزایش هزینهها، اتلاف زمان و حتی کاهش اعتبار سازمان شود.

برای دستیابی به بیشترین اثربخشی، ضروری است که تیمهای نگهداری از ظرفیتهای CBM بهصورت هدفمند بهرهبرداری کنند و یک عملیات پایدار بر پایه مانیتورینگ وضعیت (Condition Monitoring) ایجاد نمایند. در ادامه، راهکارهای کلیدی برای بهرهگیری بهینه از CBM ارائه میشود.

گام اول: شناسایی داراییها، حالتهای خرابی و تعیین خطوط مبنا

پیش از اجرای CBM، لازم است سازمان شناختی جامع از داراییها و حالتهای خرابی (Failure Modes) آنها داشته باشد. درک عمیق از عملکرد تجهیزات این امکان را فراهم میکند که:

حسگرها بهدرستی کالیبره (Sensor Calibration) شوند.

نشانههای اولیه خرابی در سریعترین زمان ممکن شناسایی شوند.

اقدامات اصلاحی مناسب و مقرونبهصرفه برای رفع مشکلات توصیه گردد.

در این مرحله، باید تمامی داراییها و حالتهای خرابی آنها ترسیم شوند تا مشخص شود کدام تجهیزات شرایط لازم برای اجرای CBM را دارند. پیشنیاز اصلی، وجود یک شرط قابل مانیتورینگ (Monitorable Condition) است. بدیهی است که همه تجهیزات امکان پایش ندارند؛ بنابراین شناسایی داراییهایی که قابلیت نصب حسگر یا استفاده از ابزار مانیتورینگ را ندارند، موجب جلوگیری از اتلاف زمان و منابع در آینده خواهد شد.

از سوی دیگر، باید به این نکته توجه شود که نگهداری بیشازحد (Over-Maintenance) میتواند منجر به تسریع در استهلاک تجهیزات شود. CBM با تعریف یک سطح بهینه نگهداری (Optimal Maintenance Level)، احتمال بروز آسیبهای جانبی به سیستم را کاهش میدهد.

در خصوص داراییهای باقیمانده نیز لازم است بررسی شود که آیا حالتهای خرابی شناساییشده از طریق مانیتورینگ وضعیت، قادر به ارائه هشدار در بازه زمانی کافی پیش از وقوع خرابی هستند یا خیر؛ بهگونهای که انجام اقدام اصلاحی از نظر هزینه–اثربخشی (Cost-Effectiveness) توجیه داشته باشد. در صورتی که این شرط برقرار باشد، دارایی موردنظر گزینه مناسبی برای پیادهسازی CBM خواهد بود.

تعیین خطوط مبنا (Baselines)

پس از شناسایی گروهی از داراییهای واجد شرایط (Qualified Assets)، گام بعدی تعیین خطوط مبنا (Baselines) برای عملکرد عادی هر دارایی است.

Baseline محدودهای از آستانههای مشخص است که نشان میدهد سیستم در وضعیت سالم و عملیاتی قرار دارد. برای نمونه، فرکانس ارتعاش پایه (Baseline Vibration Frequency) یک یاتاقان (Bearing) میتواند در بازه ۱۰۰۰ تا ۲۰۰۰ هرتز تعریف شود. هر مقدار در این محدوده بیانگر عملکرد بهینه است؛ اما مقادیری خارج از این بازه میتواند نشانهای از بروز مشکل باشد.

خطوط مبنا میتوانند به روشهای گوناگونی تعیین شوند؛ از جمله:

توصیههای سازنده (Manufacturer Recommendations)

تحلیل روندهای تاریخی (Historical Trends)

تعیین Baseline برای هر سیستم، حدس و گمان را از فرآیند CBM حذف کرده و تصمیمگیریهای سازمان را بسیار کارآمدتر و اثربخشتر میسازد.

شروع کار با مانیتورینگ مبتنی بر شرایط (Condition-Based Monitoring – CBM)

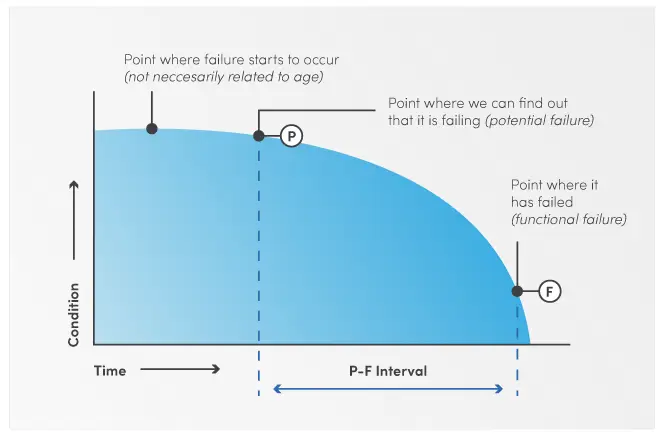

گام دوم: درک و بهکارگیری منحنی خرابی بالقوه (Potential Failure – P-F Curve)

بحث در مورد نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) بدون اشاره به منحنی P-F (Potential Failure – Functional Failure Curve) همانند صحبت درباره خودرویی بدون چرخ است؛ عملاً امکانپذیر نخواهد بود.

این منحنی یکی از ابزارهای بنیادین مهندسی قابلیت اطمینان (Reliability Engineering) است که ارتباط بین بروز خرابی بالقوه، خرابی عملکردی و بازه زمانی مداخله نگهداری را تبیین میکند. در واقع، منحنی P-F نشان میدهد که هر دارایی پیش از رسیدن به خرابی کامل، دورهای از خرابی بالقوه (Potential Failure – P) را تجربه میکند؛ دورهای که در آن نخستین نشانههای افت عملکرد ظاهر میشوند. از این نقطه تا لحظه خرابی عملکردی (Functional Failure – F) فاصلهای وجود دارد که به آن فاصله P-F (P-F Interval) گفته میشود.

اهمیت این فاصله در آن است که فرصت لازم برای انجام اقدامات نگهداری هدفمند پیش از وقوع شکست کامل تجهیز را فراهم میآورد. درک صحیح از این بازه زمانی و نحوه بهکارگیری آن، اساس طراحی و اجرای یک استراتژی CBM کارآمد را تشکیل میدهد.

منحنی P-F (Potential Failure – Functional Failure Curve) ارتباط بین بروز خرابی در ماشینآلات، هزینههای ناشی از آن و امکان پیشگیری را نشان میدهد. اساس این منحنی بر این واقعیت استوار است که یک تجهیز ممکن است در مراحل اولیه خرابی قرار داشته باشد، حتی اگر همچنان به ظاهر بهدرستی کار کند.

در محور افقی (X-Axis) زمان نمایش داده میشود. با گذشت زمان، تجهیز از نقطه خرابی بالقوه (Potential Failure – P) به سمت نقطه خرابی عملکردی (Functional Failure – F) حرکت میکند. در این بازه، فرصتهایی وجود دارد که میتوان علائم خرابی را شناسایی کرد، پیش از آنکه خرابی کامل رخ دهد.

در محور عمودی (Y-Axis) وضعیت تجهیز قرار دارد. تجهیز از شرایط کاملاً عملیاتی و مطلوب به تدریج به سمت خرابی حرکت میکند و در نهایت به خرابی عملکردی میرسد.

مهمترین بخش این منحنی، فاصله P-F (P-F Interval) است. فاصله P-F مدت زمانی است که بین وقوع یک خرابی بالقوه (P) تا رسیدن به خرابی عملکردی (F) وجود دارد. برای اجرای موفق نگهداری مبتنی بر شرایط (Condition-Based Maintenance – CBM) باید فواصل بازرسی کوتاهتر از فاصله P-F باشند. به این ترتیب میتوان خرابی را بعد از قابل شناسایی شدن، اما پیش از وقوع واقعی آن تشخیص داد. تنظیم دقیق فواصل نگهداری نیز برای بهینهسازی CBM ضروری است.

درک صحیح منحنی P-F و فاصله P-F اساس طراحی یک استراتژی اثربخش CBM است. این ابزار به شما امکان میدهد بسنجید که هر فعالیت CBM باید در چه تناوبی انجام شود. نتیجه آن کاهش دفعات نگهداری غیرضروری، کاهش هزینهها و صرفهجویی در زمان خواهد بود.

گام سوم: بهرهگیری از فناوریهای نگهداری (Leverage Maintenance Technology)

نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) ترکیبی از دستورالعملهای پیشنهادی (Recommended Guidelines)، دادههای تعمیر (Repair Data) و دادههای عملکردی (Performance Data) است که برای تعیین نوع فعالیتهای موردنیاز و تناوب انجام آنها بهکار میرود. پس از مشخص شدن این پارامترها، بهرهگیری از نرمافزارهای نگهداری امکان مدیریت یکپارچه فعالیتها را فراهم میسازد؛ از ثبت دادههای حسگرها گرفته تا ایجاد دستور کار (Work Order) و زمانبندی دقیق فعالیتهای نگهداری.

یکپارچهسازی دادههای حسگرها با نرمافزارهایی نظیر سیستم مدیریت نگهداری و تعمیرات رایانهای (CMMS – Computerized Maintenance Management System) مزایای متعددی دارد. این یکپارچهسازی به مهندسان قابلیت اطمینان، مدیران نگهداری و تکنسینها اجازه میدهد که دادهها را بسیار سریعتر، آسانتر و با دقت بالاتر ثبت، سازماندهی و تحلیل کنند.

از سوی دیگر، نرمافزارهای نگهداری قابلیت ایجاد خودکار دستور کار (Automatic Work Order Triggering) را نیز در اختیار سازمان قرار میدهند. برای مثال، میتوان CMMS را به گونهای پیکربندی کرد که در صورت افزایش اختلاف فشار (Differential Pressure) یک فیلتر از مقدار 20psi، بلافاصله دستور انجام فعالیت نگهداری صادر شود. این ویژگی موجب میشود عملیات نگهداری دقیقاً در مناسبترین زمان انجام گیرد، احتمال بروز خرابی کاهش یابد و منابع موجود بهصورت بهینه مصرف شوند.

به این ترتیب، بهرهگیری از فناوریهای نگهداری نهتنها کارایی (Efficiency) و قابلیت اطمینان (Reliability) را افزایش میدهد، بلکه نقش مهمی در حرکت سازمان به سمت یک نظام نگهداری پیشنگر و هوشمند ایفا میکند.

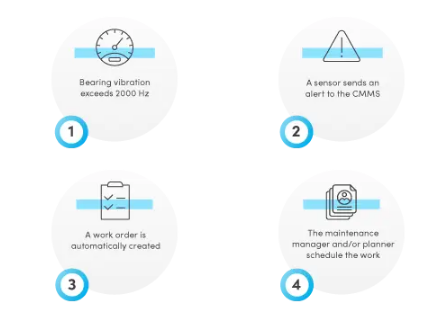

ایجاد دستور کار (Work Order) با استفاده از مانیتورینگ مبتنی بر شرایط (Condition-Based Monitoring – CBM)

خرید بهینه موجودی (Optimized Inventory Purchasing) یکی دیگر از مزایای مهم استفاده از نرمافزارهای نگهداری برای مدیریت نگهداری مبتنی بر شرایط (Condition-Based Maintenance – CBM) است.

از آنجا که نرمافزار میتواند سابقه دستور کارها (Work Order History) را رهگیری کرده و گزارشهایی از میزان مصرف قطعات (Parts Usage Reports) ایجاد کند، تنظیم سطح موجودی بسیار سادهتر میشود. در نتیجه، قطعات دقیقاً زمانی سفارش داده میشوند که موردنیاز هستند، نه زودتر و نه دیرتر.

این رویکرد باعث میشود قطعات همواره در دسترس باشند (و از ایجاد Downtime – توقف تولید یا عملیات جلوگیری شود) و در عین حال هزینههای مربوط به موجودی نیز کاهش پیدا کند.

گام چهارم: ایجاد یک برنامه آموزشی جامع برای کارکنان (Create a Solid Training Program for Staff)

اگرچه نگهداری مبتنی بر وضعیت (Condition-Based Maintenance – CBM) بهطور گسترده بر فناوریها و سیستمهای خودکار نظیر حسگرها و نرمافزارها متکی است، اما نقش عنصر انسانی همچنان غیرقابل انکار است. برای آنکه استراتژی CBM بالاترین سطح کارایی و اثربخشی را داشته باشد، لازم است تمامی اعضای تیم نگهداری آموزشهای لازم را درباره مفهوم CBM، مزایای آن و نحوه استفاده صحیح از سیستمها دریافت کنند. چنین اقدامی علاوه بر افزایش تعهد و همراهی کارکنان (Buy-in)، به کاهش خطاهای انسانی و ارتقای قابلیت اطمینان در کل فرآیند کمک خواهد کرد.

برنامههای آموزشی باید شامل یک تحلیل جامع از انواع تکنیکهای مانیتورینگ وضعیت (Condition Monitoring Techniques) باشد تا مشخص شود هر روش چه تأثیری بر داراییهای موجود در تأسیسات دارد. همچنین باید بهطور شفاف بیان شود که هر عضو تیم چگونه میتواند از ثبت صحیح دادههای حسگرها اطمینان حاصل کند و فعالیتهای نگهداری ناشی از این دادهها را به شکل درست مدیریت نماید.

در همین مرحله از پیادهسازی CBM، تدوین یک سیاست مدیریت داراییها (Asset Management Policy) اقدامی بسیار مؤثر خواهد بود. وجود چنین سیاستی نهتنها تیم نگهداری، بلکه سایر بخشهای سازمان را نیز درگیر میکند و این آگاهی را ایجاد مینماید که CBM چگونه بر کل سازمان اثرگذار است و هر فرد چه نقشی در تضمین موفقیت این استراتژی ایفا میکند.

تسلط بر CBM: آینده راهبرد نگهداری پیشنگر (Mastering CBM: The Future of Proactive Maintenance Strategy)

نگهداری مبتنی بر وضعیت (CBM) امروزه بهعنوان یکی از رویکردهای کلیدی در استراتژیهای نوین نگهداری شناخته میشود. این رویکرد بر پیشنگر بودن (Proactive Approach) و رسیدگی به سلامت تجهیزات بر اساس وضعیت واقعی (Actual Condition) تأکید دارد.

با استقرار CBM، سازمانها میتوانند از رویکردهای واکنشی (Reactive Maintenance) فاصله گرفته و به سمت پیشبینی و پیشگیری (Prediction & Prevention) حرکت کنند. این استراتژی که با اتکا بر فناوریهای نوین، تحلیلهای دادهمحور دقیق و آموزش کارکنان تقویت میشود، میتواند منجر به:

کاهش چشمگیر توقفهای برنامهریزینشده (Unplanned Downtime)،

افزایش طول عمر تجهیزات،

و بهینهسازی هزینههای عملیاتی گردد.

با توجه به آنکه صنایع امروزی بیش از پیش بر بهرهوری (Efficiency) و پایداری (Sustainability) متمرکز هستند، بهکارگیری و بهینهسازی CBM بیتردید سازمانها را در صف نخست برتری در حوزه نگهداری (Maintenance Excellence) قرار خواهد داد.

How to make condition-based maintenance more effective: https://fiixsoftware.com/blog/effective-condition-based-maintenance/

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید