چطور برنامهریزی و زمانبندی دستورکارهای نگهداری (Work Orders) را مانند بهترین تیمهای نت انجام دهیم

برنامهریزی نگهداری (Maintenance Planning)

تعریف و اهمیت

برنامهریزی نگهداری (Maintenance Planning) فرایندی نظاممند است که بهمنظور تعیین نیازهای نگهداری داراییها و تجهیزات، زمان انجام این اقدامات و تناوب موردنیاز آنها تدوین میشود. این فرایند نهتنها نوع و زمان انجام نگهداری را مشخص میکند، بلکه به شناسایی منابع موردنیاز از جمله قطعات یدکی (Spare Parts)، مواد مصرفی، ابزار و نیروی انسانی نیز میپردازد.

هدف اصلی از برنامهریزی نگهداری، اطمینان از عملکرد پایدار و در شرایط مطلوب نگهداشتن داراییها است. بدین ترتیب، سازمان قادر خواهد بود با پیشبینی اقدامات لازم، از بروز مشکلات کوچک جلوگیری کرده و از وقوع خرابیهای عمده و توقفات برنامهریزینشده پیشگیری نماید.

در حوزه نگهداری و تعمیرات (Maintenance & Reliability)، عبارتی کلیدی مطرح است:

«برنامهریزی نکردن بهمنزلهی برنامهریزی برای شکست است.»

این جمله نشان میدهد که نبود یک ساختار برنامهریزیشده میتواند سازمان را در معرض افزایش ریسک خرابی و کاهش بهرهوری قرار دهد.

چالشهای فرهنگی و عملیاتی

آنچه در برنامهریزی نگهداری اهمیت ویژهای دارد، انتخاب شیوه تعامل صحیح با ماشینآلات و تجهیزات است. این موضوع صرفاً محدود به تعداد دفعات سرویس یا تعمیر نیست، بلکه به کیفیت و تناسب اقدامات وابسته است. بهعنوان مثال، اجرای یک نگهداری پیشگیرانه هفتگی (Weekly Preventive Maintenance – PM) در تمام شرایط لزوماً بهترین راهکار محسوب نمیشود و حتی ممکن است باعث تحمیل هزینههای اضافی یا ایجاد بار فرهنگی منفی بر تیمهای عملیاتی شود. بنابراین، یافتن تعادل میان اقدامات ضروری و اقدامات اضافی مستلزم صبر، تحلیل دادههای تاریخی، و در برخی موارد آزمون و خطاست.

فرآیند برنامهریزی نگهداری (Maintenance Planning Process)

فرایند طراحی و استقرار یک برنامه نگهداری ساختاریافته معمولاً شامل پنج گام اصلی است. این گامها که در بسیاری از منابع بینالمللی مانند استاندارد ISO 55000 و راهنمای SMRP Body of Knowledge مورد تأکید قرار گرفتهاند، به شرح زیر میباشند:

شناسایی داراییهای بحرانی (Critical Assets Identification):

تعیین تجهیزات و داراییهایی که بیشترین تأثیر را بر ایمنی، قابلیت اطمینان، کیفیت و تداوم تولید دارند. شناسایی صحیح داراییهای بحرانی، پایهای برای تخصیص بهینه منابع محسوب میشود.تعیین تناوب نگهداری یا بازرسی (Maintenance Frequency/Inspection Intervals):

مشخص کردن فواصل زمانی مناسب برای هر دارایی بر اساس اهمیت عملیاتی، ریسک خرابی و شرایط کاری. این مرحله اغلب با استفاده از تکنیکهای تحلیل قابلیت اطمینان (Reliability Analysis) یا روشهایی مانند RCM – Reliability-Centered Maintenance انجام میشود.تدوین برنامه نگهداری (Maintenance Plan Development):

طراحی یک برنامه جامع که شامل نوع فعالیتهای نگهداری (پیشگیرانه، پیشبینانه یا اصلاحی)، ابزار و نیروی انسانی موردنیاز، و منابع پشتیبانی باشد.زمانبندی اجرای فعالیتها (Maintenance Scheduling):

برنامهریزی دقیق زمان انجام اقدامات نگهداری در قالب «فواصل زمانبندی نگهداری» (Scheduled Maintenance Intervals – SMIs) بهمنظور هماهنگی با تولید و کاهش تداخلات عملیاتی.اجرای برنامه (Execution of the Maintenance Plan):

پیادهسازی عملی فعالیتهای تعریفشده در برنامه و ثبت نتایج در سیستمهای مدیریت نگهداری (مانند CMMS – Computerized Maintenance Management System) برای ایجاد چرخه بهبود مستمر.

پیامدهای شکست در برنامهریزی نگهداری

شکست در برنامهریزی نگهداری پیامدهای جدی برای عملکرد سازمانی و پایداری تجهیزات به همراه دارد. نمونهای بارز از این وضعیت در شرکت Century Aluminum مشاهده شد؛ جایی که تیم نگهداری از همان ابتدا با چالشهای اساسی مواجه بود.

بر اساس گزارش منتشرشده در Reliable Plant، یکی از تکنسینهای مکانیک این شرکت اظهار داشت که فلسفه غالب در محیط کاری همواره بر خروجی تولید متمرکز بوده است و سلامت تجهیزات در اولویت قرار نداشته است. این رویکرد منجر به شکلگیری یک فرهنگ واکنشی (Reactive Culture) شد که نتایج آن شامل خرابیهای مکرر، نبود دادههای قابل اعتماد برای تحلیل، کاهش روحیه کارکنان و بروز مشکلات عملیاتی متعدد بود.

اثرات فرهنگی و عملیاتی

تمرکز بیش از حد بر تولید و بیتوجهی به وضعیت تجهیزات، موجب شد فرایند نگهداری بیشتر به مدیریت بحران و «خاموش کردن آتشها» شباهت پیدا کند تا به یک رویکرد ساختاریافته و پایدار. در چنین شرایطی، امکان برنامهریزی مؤثر وجود نداشت و تیم نگهداری همواره در واکنش به خرابیها عمل میکرد.

ناکارآمدی در برنامهریزی و زمانبندی

یکی از عوامل اصلی کندی پیشرفت در اجرای برنامههای نگهداری پیشگیرانه (Preventive Maintenance – PM)، ضعف جدی در برنامهریزی و زمانبندی نگهداری (Poor Maintenance Planning & Scheduling) بود. به گفته مدیر نگهداری این شرکت، بخش قابلتوجهی از فعالیتهای PM فاقد ارزش واقعی بوده و منجر به اتلاف زمان و منابع میشده است. این امر نشان داد که طراحی و اجرای فعالیتهای نگهداری بدون تحلیل ریسک و ارزیابی اهمیت داراییها میتواند نتیجه معکوس به همراه داشته باشد.

پیامدهای کلیدی شکست در برنامهریزی نگهداری

افزایش خرابیهای مکرر و توقفات غیرمنتظره تولید.

نبود دادههای قابل اتکا برای تصمیمگیری مدیریتی و تحلیل قابلیت اطمینان (Reliability Analysis).

کاهش بهرهوری نیروی انسانی و شکلگیری فرهنگ واکنشی.

اتلاف منابع مالی و زمانی در فعالیتهای نگهداری غیرضروری.

ضرورت تغییر رویکرد

این تجربه نشان میدهد که هیچ سازمانی تمایل ندارد دائماً با چرخهای از پیشرفتهای کوتاهمدت و عقبگردهای مداوم مواجه شود. در نتیجه، حرکت به سمت بهترین شیوهها (Best Practices) در حوزه نگهداری و استفاده از چارچوبهای معتبر بینالمللی برای برنامهریزی و زمانبندی دستورکارها (Work Order Scheduling) ضرورتی انکارناپذیر است. چارچوبهایی نظیر استاندارد ISO 55000 و مدلهای پیشنهادی انجمنهای بینالمللی مانند SMRP و IAM میتوانند راهنمایی مؤثر برای خروج از وضعیت واکنشی و حرکت به سمت یک فرهنگ پیشنگر و مبتنی بر قابلیت اطمینان فراهم کنند.

چگونه در برنامهریزی نگهداری واقعاً حرفهای شویم

دو رکن اساسی

برای دستیابی به سطحی حرفهای در برنامهریزی نگهداری (Maintenance Planning)، وجود دو عنصر کلیدی ضروری است:

اهداف روشن نگهداری که بهطور مستقیم با اهداف کلان سازمان همسو باشند.

روشی نظاممند برای اولویتبندی فعالیتهای نگهداری بر اساس همان اهداف.

تمام فرآیندهای کاری، زمانبندیها، آموزشها و دستورالعملهای اجرایی استاندارد (Standard Operating Procedures – SOPs) از دل این اهداف و اولویتها نشأت میگیرند.

به گفتهی چارلز راجرز (Charles Rogers)، مشاور ارشد پیادهسازی در شرکت Fiix با بیش از سه دهه تجربه در حوزه نگهداری و قابلیت اطمینان:

«ضروری است به اصول بنیادین سازمان بازگشته و مشخص شود که اهداف واقعی آنها از نگهداری چه چیزهایی هستند.»

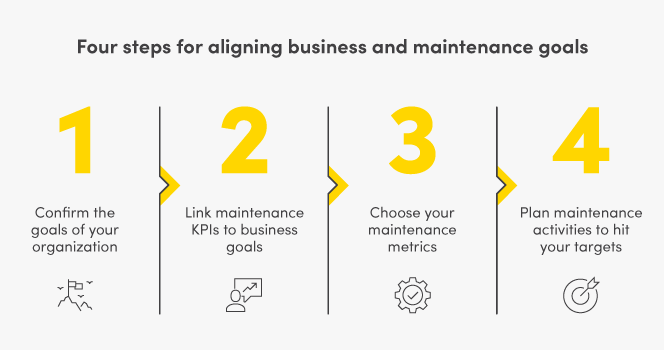

چهار گام برای همسوسازی اهداف نگهداری با اهداف کسبوکار

یک فرایند ساده اما مؤثر در چهار مرحله میتواند اطمینان دهد که برنامهریزی نگهداری در راستای اهداف کلان سازمان قرار میگیرد:

۱. تعیین و تأیید اهداف سازمان

اهداف سازمان ممکن است مشخص و کمی باشند، مانند کاهش هزینه بهازای هر واحد محصول (Cost per Item)، یا کلیتر و استراتژیک، مانند ورود به بازارهای جدید. شفافسازی این اهداف نقطه آغاز برنامهریزی است.

۲. پیوند شاخصهای کلیدی عملکرد نگهداری (Maintenance KPIs) با اهداف سازمانی

در صورتی که هدف سازمان کاهش هزینهها باشد، تمرکز برنامه نگهداری باید بر کاهش زمان توقف (Downtime) و بهینهسازی هزینههای نگهداری قرار گیرد. در مقابل، اگر ورود به بازارهای جدید در دستور کار است، لازم است استانداردسازی فرآیندهای نگهداری بهگونهای انجام شود که قابلیت تکرار در سایر سایتها تضمین گردد.

۳. انتخاب شاخصها و معیارهای نگهداری

برای سنجش پیشرفت باید شاخصهای کمی و کیفی (Metrics & Benchmarks) تعریف شوند. بهعنوان نمونه، اگر هدف پیشگیری از توقفات برنامهریزینشده (Unplanned Downtime) باشد، میتوان تعداد عیوب شناسایی و رفعشده از طریق نگهداری پیشگیرانه (Preventive Maintenance – PM) در تجهیزات حیاتی (Critical Equipment) را بهعنوان شاخص اصلی پایش کرد.

۴. طراحی و زمانبندی فعالیتهای نگهداری

بهمنظور تحقق اهداف، فعالیتهای نگهداری باید بهطور دقیق طراحی و زمانبندی شوند. این فرآیند شامل شناسایی تجهیزات حیاتی، تعیین تناوب مناسب بازرسیها و تعریف جزئیات دستورکارهای نگهداری (Work Orders) است تا مشکلات احتمالی پیش از وقوع خرابی آشکار شوند.

حرفهای شدن در برنامهریزی نگهداری تنها به ابزارها و سیستمهای نرمافزاری محدود نمیشود، بلکه مستلزم همسویی راهبردی با اهداف کلان سازمان و تمرکز بر شاخصهای قابل سنجش و اولویتبندیشده است. تجربه سازمانهای پیشرو نشان داده است که ترکیب رویکرد دادهمحور، استفاده از سیستمهای مدیریت نگهداری مکانیزه (CMMS) و استقرار بهترین رویهها (Best Practices) میتواند زمینهساز ارتقای کارایی، کاهش ریسک خرابی و افزایش بهرهوری کل سازمان باشد.

برنامهریزی زمانبندی نگهداری (Maintenance Scheduling) چیست؟

برنامهریزی زمانبندی نگهداری (Maintenance Scheduling) فرایندی ساختاریافته برای طراحی، سازماندهی و هماهنگی تمامی فعالیتهای نگهداری است که بهمنظور حفظ تجهیزات و ماشینآلات در شرایط عملیاتی مطلوب انجام میشود. ترکیب برنامهریزی نگهداری (Maintenance Planning) با زمانبندی فعالیتها تضمین میکند که تجهیزات در بالاترین سطح قابلیت اطمینان قرار گیرند. نتیجه این رویکرد، ارتقای کیفیت تولید، کاهش خرابیهای پرهزینه و پیشگیری از توقفات ناگهانی خواهد بود.

زمانبندی نگهداری با شناسایی و مدیریت مشکلات پیش از وقوع، هزینههای بالای ناشی از تعمیرات اضطراری را کاهش میدهد. همچنین این فرایند به کارکنان کلیدی از جمله زمانبند (Scheduler) یا سرپرست تولید (Production Supervisor) امکان میدهد تا کنترل مؤثرتری بر منابع مالی و عملیاتی تیم نگهداری داشته باشند. بهعنوان نمونه، زمانی که نگهداری بهصورت برنامهریزیشده زمانبندی گردد، ریسک هزینههای پیشبینینشده بهشدت کاهش مییابد.

این نوع برنامهریزی اغلب در قالب نگهداری پیشگیرانه (Preventive Maintenance – PM) اجرا میشود، که هدف اصلی آن جلوگیری از خرابی داراییها پیش از وقوع است.

چگونه در برنامهریزی زمانبندی نگهداری واقعاً ماهر شویم

یک باور رایج در میان برخی سازمانها این است که «هرچه فعالیتهای زمانبندیشده نگهداری بیشتر باشد، اثربخشی بالاتر خواهد رفت». اما این دیدگاه اشتباه است. انجام نگهداریهای پیشگیرانه صرفاً برای تکمیل سهمیه یا پر کردن برنامهها میتواند نهتنها هزینههای غیرضروری ایجاد کند، بلکه احتمال خرابی تجهیزات را نیز افزایش دهد.

شاخص کلیدی موفقیت (KPI) در زمانبندی نگهداری، تعداد مشکلات شناساییشده طی بازرسیهای PM است. هر مشکلی که در یک PM کشف و رفع میشود، در واقع از وقوع یک خرابی جدی در دارایی جلوگیری کرده است. بنابراین، کیفیت PMها مهمتر از کمیت آنهاست.

راز موفقیت در برنامهریزی زمانبندی نگهداری در بهینهسازی تناوب اجرای PMها نهفته است. این تناوب باید بهگونهای تنظیم شود که نقطه تعادل میان «خیلی زود» (که منجر به هزینه و اتلاف منابع میشود) و «خیلی دیر» (که باعث وقوع خرابی خواهد شد) به دست آید. این تعادل تنها از طریق تحلیل دادههای تاریخی تجهیزات، استفاده از شاخصهای قابلیت اطمینان (Reliability Metrics) و بازنگری مستمر در زمانبندیها امکانپذیر است.

برنامهریزی زمانبندی نگهداری زمانی واقعاً مؤثر خواهد بود که:

به اهداف کلان سازمان همسو باشد،

بر اساس تحلیل دادهها و شواهد قابلیت اطمینان تنظیم شود،

و بهطور مداوم بازبینی و بهینهسازی گردد.

این رویکرد نهتنها از خرابیهای غیرمنتظره جلوگیری میکند، بلکه با مدیریت هوشمند منابع، هزینههای نگهداری را نیز بهینه میسازد و در نهایت موجب افزایش بهرهوری و پایداری سازمان میشود.

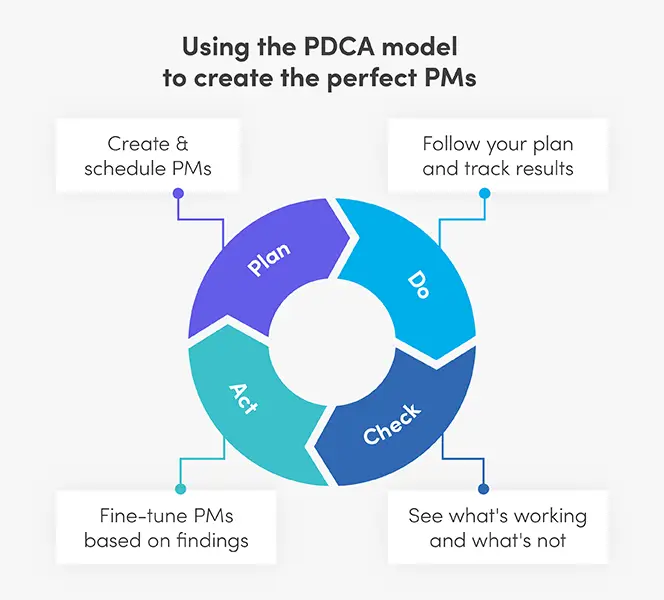

چگونه تناوب نگهداری پیشگیرانه (Preventive Maintenance – PM) را بهینه کنیم

مدل PDCA (Plan, Do, Check, Act) چارچوبی است برای یافتن برنامه زمانی بهینه PM در گذر زمان:

Plan (برنامهریزی): با اتکا به دستورالعملهای توصیهشده، سوابق تعمیرات، درجه بحرانی بودن دارایی (Criticality) و الگوهای بهرهبرداری، یک خط مبنا برای تناوب PM تعیین کنید. این گام معمولاً بر عهده برنامهریز نگهداری (Maintenance Planner)، سرپرست (Supervisor)، مدیر (Manager) یا سرگروه (Team Lead) است.

Do (اجرا): برای دستیابی به نتایج قابل اتکا، برنامه را منظم و پیوسته اجرا کنید. مسئول این گام تکنسین نگهداری (Maintenance Technician) است.

Check (بررسی): برای هر دارایی، شاخصهای خرابی (Failure Metrics) را ارزیابی کنید تا مشخص شود برنامه کارآمد است یا نه. این گام بر عهده تکنسین، سرگروه، سرپرست یا مدیر است.

Act (اقدام): بر پایه یافتهها، تناوب PM را ریزتنظیم (Fine-tune) کنید:

اگر دارایی بین دو PM دچار خرابی میشود، تناوب را افزایش دهید؛

اگر در PMها خرابی یافت نمیشود یا تعداد خرابیهای بین PMها پایین است، تناوب را کاهش دهید.

در این گام نهایی، کل تیم مسئول است؛ کار باید جمعی انجام شود و نه بهصورت جزیرهای (Silo). اطلاعرسانی گسترده درباره تغییرات و توضیح چرایی آنها پذیرش تغییر را در تیم تسهیل میکند.

هشدار: این فرایند سریع نیست. تکمیل این چرخه و اجرای بهبودها زمان میبرد. بااینحال، شاهد بهبود خواهید بود؛ از جمله طولانیتر شدن فواصل بین خرابیها (MTBF – Mean Time Between Failures)، کاهش نفر-ساعت (Labor Hours)، و کاهش هزینههای قطعات یدکی (Spare Parts) و ملزومات (Supplies).

چگونه دیگران را متقاعد کنیم که انجام نگهداری ضروری است

جیسون آفارا (Jason Afara)، مهندس راهکار (Solutions Engineer) در شرکت Fiix، با یادآوری دوران مدیریت نگهداری (Maintenance Manager) خود میگوید:

«برای اینکه فقط کمی کارِ نگهداری (Maintenance) روی یک دستگاه انجام دهیم، باید با واحد عملیات (Operations) بجنگیم.»

کشمکش میان نگهداری و عملیات از بینرفتنی نیست؛ اما بدون پذیرش و همراهی (Buy-in) از سوی تولید (Production)، هیچ برنامه و زمانبندی نگهداری (Maintenance Plan & Schedule) به حداکثر کارایی خود نمیرسد.

چارلز (Charles) میگوید:

«معمولاً واحدهای نگهداری همینجا شکست میخورند، چون برای پشتیبانی از مطالباتشان داده (Data) ندارند.»

«باید بتوانید استدلال خود را اثبات کنید (Prove your case) و شواهد (Evidence) نشان دهید که اگر نگهداری طبق زمانبندی انجام نشود، دیر یا زود پیامدهای بسیار بدتری رخ میدهد—احتمالاً زودتر از آنچه تصور میکنید.»

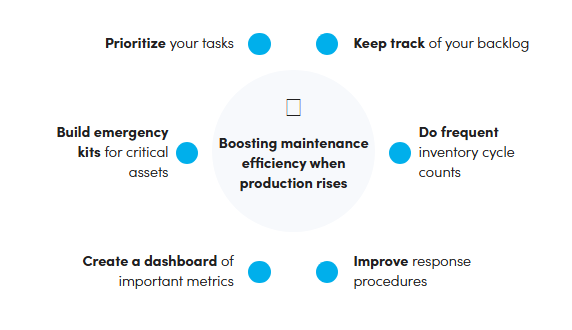

زمانبندی در مواجهه با الگوهای فصلی و تغییرات ناگهانی تولید (Scheduling around Seasonality and Sudden Production Changes)

در دنیای ایدهآل، برنامهها هیچوقت عوض نمیشوند و زمانبندی نگهداری (Maintenance Schedule) شما مثل ساعت کار میکند. اما دنیا ایدهآل نیست. فصل تعطیلات میتواند باعث جهش بزرگ سفارشها شود و یک رکود جهانی ممکن است تقاضا را بهکلی خشک کند.

وقتی شرایط شرکت شما تغییر میکند، نگهداری نیز باید متناسب با آن تغییر کند. یکی از راههای حفظ انعطافپذیری، انعطاف در زمانبندی نگهداری است. این به معنای کنار گذاشتن همه برنامههای تدوینشده نیست؛ برعکس است (بهقول چارلز).

«در چنین مواقعی، درکِ بحرانیبودن داراییها (Asset Criticality) و اولویتهای دارایی (Asset Priorities) فوقالعاده حیاتی است.» — چارلز

شناخت نیازهای هر دارایی بحرانی (Critical Asset) به شما کمک میکند زمانبندیهای واقعبینانه طراحی کنید و پنجرههای نگهداری (Maintenance Windows) لازم برای تضمین سلامت تجهیزات را تعریف و توجیه کنید.

«در چنین شرایطی، بسیار حیاتی است که بدانیم داراییها (Assets) چگونه باید از مدار خارج شوند (Shutdown) و دوباره راهاندازی شوند (Startup) تا بتوانند در آن موقعیتها با بیشترین کارایی عمل کنند.» — چارلز

برای این منظور، دستورکارهای نگهداری (Work Orders) را بهگونهای برنامهریزی کنید که تمام جزئیات و ظرایف هر تجهیز و هر فعالیت را پوشش دهند. سپس با تکیه بر این اطلاعات، روشهای اجرایی استاندارد (Standard Operating Procedures – SOPs) دقیق و جامع تدوین کنید تا از ایجاد تأخیر جلوگیری شود و فرآیند توقف و راهاندازی مجدد تجهیزات دشوارتر نگردد.

بهترین رویهها برای مدیریت توقف تأسیسات (Facility Shutdown)

تهیه طرح اقتضایی برای توقف (Contingency Plan)

تعیین یک هماهنگکننده توقف (Shutdown Coordinator)

ایجاد چکلیستهای توقف (Shutdown Checklists) و برچسبگذاری دستورکارها (Work Orders) با کد توقف (Shutdown Code)

ثبت یادداشت برای وظایف تکمیلنشده با ذکر علت عدم انجام

تهیه فهرست فعالیتها و زمانبندیهایی که تغییر کردهاند، همراه با تشریح نحوه تغییر

تمرکز بر رشد فردی (Focus on Yourself)

اخبار، روندها (Trends) و بهترین رویهها (Best Practices) در حوزه حرفهای نگهداری و تعمیرات (Maintenance Professionals) را مطالعه کنید.

در دورههای آموزشی شرکت کنید، وبینارها را تماشا کنید و گواهینامههایی بگیرید که به توسعه و بهروزرسانی مهارتهای شما کمک میکنند.

به یک گروه آنلاین بپیوندید یا خودتان ایجاد کنید تا درباره مسائل، راهکارها و ایدههای بهبود به بحث و تبادل نظر بپردازید.

همه آنچه که خواندید در سه جمله:

داشتن اهداف شفاف برای دستورکارهای نگهداری (Work Orders) چارچوبی روشن برای تمامی تصمیمهای مرتبط با برنامهریزی و زمانبندی نگهداری (Maintenance Planning & Scheduling) فراهم میسازد.

زمانبندیهای نگهداری (Maintenance Schedules) نباید بهعنوان برنامههایی ثابت و تغییرناپذیر تلقی شوند، بلکه هر دستورکار باید بهطور مستمر بازنگری و بهینهسازی گردد تا با تناوبهای صحیح (Frequencies) اجرا شود.

اگرچه برنامهها و زمانبندیهای نگهداری ممکن است با مقاومت یا نارضایتی مواجه شوند، اما استناد به شواهد اثربخشی (Evidence of Effectiveness) امکان توجیه و استمرار اجرای راهبرد انتخابشده را فراهم میکند.

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید