TEEP چیست و چگونه میتوان از آن برای بهبود زمانبندیِ تولید استفاده کرد؟

دلیل اصلی خرید جعبهابزار توسط افراد، نیاز به دسترسی به مجموعهای از ابزارهای متنوع برای انجام وظایف گوناگون است. هر ابزار دارای کارکرد مشخصی است، اما در صورت محدود شدن به تنها یک ابزار، دامنه توانایی در انجام فعالیتها بهطور قابلتوجهی کاهش خواهد یافت. در مقابل، برخورداری از مجموعهای کامل از ابزارها امکان حل طیف گستردهتری از مسائل را فراهم میسازد.

به همین ترتیب، هیچ تیم نگهداری یا مدیر کارخانهای نباید صرفاً به یک شاخص کلیدی عملکرد (Maintenance KPI) برای مانیتورینگ و بهبود فرآیند تولید اتکا داشته باشد. وجود شاخصها و دستهبندیهای مختلف معیارهای نگهداری، ناشی از این واقعیت است که هر یک نوع متفاوتی از اطلاعات را ارائه داده و مسیر تصمیمگیری و اقدامات متنوعی را هدایت میکند.

در این راستا، شاخص «عملکرد مؤثر کل تجهیزات» (Total Effective Equipment Performance – TEEP) بهعنوان یکی از معیارهای کلیدی معرفی میشود. بهرهگیری همزمان از TEEP در کنار شاخص «اثربخشی کلی تجهیزات» (Overall Equipment Effectiveness – OEE) و «اثربخشی کلی عملیاتی» (Overall Operations Effectiveness – OOE) میتواند به بهبود زمانبندی فعالیتها و افزایش خروجی تولید در سازمان منجر شود.

TEEP چیست؟

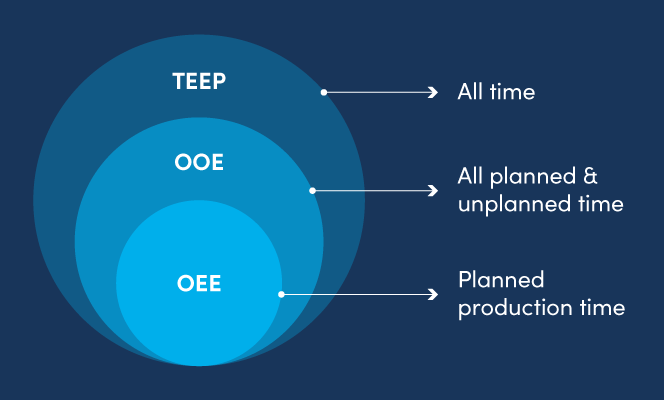

«بهرهوری مؤثر کل تجهیزات» (Total Effective Equipment Performance – TEEP) در زمره شاخصهای کلیدی حوزه نگهداری قرار میگیرد که شامل «اثربخشی کلی تجهیزات» (Overall Equipment Effectiveness – OEE) و «اثربخشی کلی عملیات» (Overall Operations Effectiveness – OOE) نیز میشود. هر سه شاخص، ابعاد عملکرد ماشینآلات، کیفیت خروجی و میزان دسترسپذیری (Availability) را مدنظر قرار میدهند تا تصویری جامع از کارایی کلی تجهیزات ارائه دهند. تمایز اصلی این شاخصها در نحوه تعریف و محاسبه دسترسپذیری نهفته است.

TEEP بهطور خاص ظرفیت بالقوه کامل تجهیزات را مورد سنجش قرار میدهد. در این شاخص، دسترسپذیری بر مبنای کل زمان در دسترس تعریف میشود؛ به عبارت دیگر، تمام ۳۶۵ روز سال، ۷ روز هفته و ۲۴ ساعت شبانهروز لحاظ میگردد. بنابراین، زمانی که TEEP محاسبه میشود، در واقع این پرسش اساسی مطرح میشود: «در صورت نبود هرگونه محدودیت زمانی در برنامهریزی، حداکثر توان بالقوه تولید تا چه میزان قابل دستیابی خواهد بود؟»

محاسبه شاخص TEEP

شاخص «بهرهوری مؤثر کل تجهیزات» (TEEP) از حاصلضرب سه مؤلفه اصلی بهدست میآید: عملکرد (Performance)، کیفیت (Quality) و دسترسپذیری (Availability). در این چارچوب، دسترسپذیری بهصورت نسبت «زمان واقعی تولید» به «کل زمان در دسترس» تعریف میشود.

بهعنوان نمونه، اگر یک دستگاه در طول یک هفته، بهصورت مداوم و بدون توقف در تمام ساعات شبانهروز فعالیت کرده و محصولی بینقص تولید کند، مقدار TEEP برابر با ۱۰۰٪ خواهد بود. حال اگر همین دستگاه تنها بهمدت ۱۶ ساعت از شبانهروز فعال باشد، میزان دسترسپذیری آن برابر با ۶۷٪ (۱۶ ساعت تقسیم بر ۲۴ ساعت) محاسبه میشود.

با فرض آنکه دستگاه در سطح ۹۰٪ ظرفیت بالقوه خود کار کند (عملکرد) و محصولات بینقص را در ۸۸٪ موارد تولید نماید (کیفیت)، مقدار TEEP بهصورت زیر محاسبه خواهد شد:

TEEP=0.90×0.88×0.67=53%TEEP = 0.90 \times 0.88 \times 0.67 = 53\%TEEP=0.90×0.88×0.67=53%

بدیهی است که در عمل، هیچ کارخانهای بهصورت ۲۴ ساعته و ۳۶۵ روز سال فعالیت مداوم ندارد. به همین دلیل، اهمیت TEEP زمانی به حداکثر میرسد که در کنار سایر شاخصهای همخانواده خود، مانند OEE و OOE، مورد تحلیل و مقایسه قرار گیرد.

مقایسه TEEP با OEE

شاخص بهرهوری مؤثر کل تجهیزات (TEEP) بیشترین شباهت را به شاخص اثربخشی کلی تجهیزات (OEE) دارد. بنابراین، پیش از بررسی کاربردها، لازم است تفاوت اصلی میان این دو شاخص روشن شود.

در حالی که TEEP ظرفیت بالقوه یک دارایی را اندازهگیری میکند، OEE سطح واقعی بهرهوری آن را میسنجد. فرمول محاسبه هر دو شاخص مشابه است و از حاصلضرب سه مؤلفه دسترسپذیری (Availability)، عملکرد (Performance) و کیفیت (Quality) بهدست میآید. با این حال، تعریف دسترسپذیری در این دو شاخص متفاوت است:

در TEEP، دسترسپذیری بهصورت نسبت زمان واقعی تولید به کل زمان در دسترس (۲۴/۷/۳۶۵) تعریف میشود.

در OEE، دسترسپذیری بهصورت نسبت زمان واقعی کارکرد دارایی به زمان برنامهریزیشده برای تولید محاسبه میشود.

به بیان دیگر، OEE عملکرد تجهیزات را در بازههای زمانی برنامهریزیشده نشان میدهد، در حالی که TEEP سقف بالقوه بهرهوری را بدون در نظر گرفتن محدودیتهای زمانبندی مشخص میکند.

تفاوت اصلی OEE با TEEP

تفاوت اساسی میان اثربخشی کلی تجهیزات (Overall Equipment Effectiveness – OEE) و بهرهوری مؤثر کل تجهیزات (Total Effective Equipment Performance – TEEP) در مبنای محاسبه آنها نهفته است. در حالی که OEE بر اساس واقعیت برنامه تولید جاری تعریف میشود، در این رویکرد فرض بر آن است که حداکثر زمان در دسترس برای یک تجهیز، محدود به همان بازهای است که در برنامه فعلی تولید لحاظ شده است.

بهعنوان یک شاخص وضعیت جاری، OEE تصویری دقیق از عملکرد تجهیزات در اختیار تیمهای تولید و اپراتورها قرار میدهد. این شاخص نشان میدهد که آیا تغییر در یکی از سه مؤلفه اصلی—یعنی دسترسپذیری (Availability)، عملکرد (Performance) یا کیفیت (Quality)—میتواند به افزایش ظرفیت تولید منجر شود یا خیر.

به دلیل پیوند مستقیم OEE با فرآیند تولید، این شاخص در بسیاری از واحدهای صنعتی بهصورت لحظهای (Real-time) مانیتورینگ میشود. هدف از این رویکرد آن است که بهسرعت مشخص گردد کدام اقدامات اصلاحی یا بهبوددهنده میتوانند بیشترین تأثیر را بر بهرهوری عملیاتی داشته باشند.

شاخص اثربخشی کلی عملیات (OOE)

مشابه با شاخصهای بهرهوری مؤثر کل تجهیزات (TEEP) و اثربخشی کلی تجهیزات (OEE)، شاخص اثربخشی کلی عملیات (Overall Operations Effectiveness – OOE) نیز از حاصلضرب سه مؤلفه عملکرد (Performance)، کیفیت (Quality) و دسترسپذیری (Availability) محاسبه میشود. تمایز اصلی این شاخص در نحوه تعریف دسترسپذیری است.

در OOE، دسترسپذیری برابر است با نسبت زمان واقعی تولید به زمان عملیاتی (Operating Time).

زمان عملیاتی در این چارچوب شامل زمان تولید برنامهریزیشده (مانند آنچه در OEE لحاظ میشود) بهعلاوه هرگونه زمان برنامهریزینشدهای است که طی آن دارایی ممکن است از مدار خارج شود.

به این ترتیب، OOE دیدگاهی گستردهتر نسبت به OEE ارائه میدهد، زیرا علاوه بر محدودیتهای زمانبندی برنامهریزیشده، اثر توقفهای غیرمنتظره را نیز در سنجش دسترسپذیری منعکس میسازد.

چگونه از TEEP استفاده کنیم؟

پس از آشنایی با شاخصهای TEEP، OOE و OEE و درک تفاوتهای میان آنها، میتوان به نحوه بهرهگیری همزمان از این معیارها پرداخت. این سه شاخص را میتوان بهصورت یک سیستم آبشاری (Cascading System) در نظر گرفت که هر سطح، دیدگاه متفاوتی نسبت به بهرهوری تجهیزات ارائه میدهد:

TEEP نمایانگر عملکرد مؤثر یا بالقوه کل تجهیزات است و سقف حداکثری ظرفیت تولید را در شرایط بدون محدودیت زمانی نشان میدهد.

OOE عملکرد واقعی تجهیزات را با لحاظ کردن زمانهای برنامهریزینشده و توقفهای ناگهانی مورد سنجش قرار میدهد.

OEE تصویری از وضعیت جاری تجهیزات ارائه میدهد و عملکرد آنها را بر اساس شرایط لحظهای و برنامه تولید فعلی اندازهگیری میکند.

بدینترتیب، استفاده همزمان از این سه شاخص امکان ایجاد یک چارچوب چندلایه برای تحلیل بهرهوری و شناسایی فرصتهای بهبود در سطوح مختلف عملیات را فراهم میآورد.

کاربرد مدیریتی TEEP در تصمیمگیری

برای روشنتر شدن جایگاه شاخصها، Stuart Fergusson، مدیر مهندسی راهکارها در شرکت Fiix، به بیان دیدگاههای خود پرداخته است. وی اظهار میدارد:

«شاخص TEEP چند گام از یک معیار صرفاً نگهداری فاصله دارد. این شاخص بیشتر در سطح کسبوکار و بهویژه برای مدیران کارخانه کاربرد دارد، زیرا میتواند به تصمیمگیری درباره زمانبندی تولید کمک کند.»

در واقع، محاسبه TEEP امکان پاسخگویی به پرسشهایی کلیدی را فراهم میسازد، از جمله:

آیا نیاز به اضافه کردن شیفتهای کاری جدید وجود دارد؟

آیا ادامه تولید در ایام تعطیل ارزش افزوده ایجاد خواهد کرد؟

چه پیامدی در پی خواهد داشت اگر تولید در آخر هفتهها ادامه یابد؟

Fergusson همچنین هشدار میدهد که برخی سازمانها بهسرعت به سراغ شاخصهایی مانند TEEP میروند، زیرا محاسبه OEE را بهدرستی انجام نمیدهند. این مشکل زمانی رخ میدهد که فعالیتهای نگهداری انجامشده در زمان توقف (Downtime) در محاسبه OEE لحاظ نمیگردد.

برای مثال، در کارخانهای که تولید در تعطیلات آخر هفته متوقف میشود و تمامی فعالیتهای نگهداری در همین بازه انجام میگیرد، زمان نگهداری معمولاً بهعنوان «زمان توقف تولید» در نظر گرفته نمیشود. در نتیجه، عدد بهدستآمده برای OEE ممکن است بیش از واقعیت باشد. حال اگر همین زمان نگهداری بهعنوان «توقف برنامهریزیشده» لحاظ گردد، نتیجه محاسبه OEE و درک ظرفیت واقعی تولید بهطور کامل تغییر خواهد کرد.

بهعنوان نمونه، فرض شود OEE برابر ۹۰٪ محاسبه شده است، بر مبنای پنج روز کاری در هفته که دستگاهها فعال بودهاند. چنین عدد بالایی ممکن است این تصور را ایجاد کند که افزایش ظرفیت بدون خرید تجهیزات جدید امکانپذیر است. اما اگر آخر هفتهها بهطور کامل به نگهداری روتین اختصاص یافته باشد، آن زمان عملاً برای تولید قابل استفاده نیست و در محاسبه OEE نادیده گرفته شده است. بنابراین، OEE واقعی پایینتر از مقدار اعلامشده خواهد بود.

Fergusson توصیه میکند که هر سه شاخص OEE، OOE و TEEP مطابق با روشهای استاندارد محاسبه شوند و سپس اختلاف (Delta) میان آنها مورد تحلیل قرار گیرد. بررسی این اختلافها بهوضوح نشان میدهد که با چه تغییراتی در زمانبندی میتوان ظرفیت تولید را افزایش داد. وی اضافه میکند:

«ممکن است تجهیزات تنها سه روز در هفته در سطحی بسیار مطلوب عمل کنند، اما همچنان مقدار TEEP پایین باشد. مقایسه این شاخص با OEE به سازمان کمک میکند اختلاف را تحلیل کرده و به این نتیجه برسد که برای بهبود OEE باید به تعداد مشخصی نیروی انسانی افزوده شود.»

نقش TEEP در برنامهریزی تولید

شاخص بهرهوری مؤثر کل تجهیزات (TEEP) زمانی بهبود مییابد که یکی از سه مؤلفه اصلی آن—عملکرد (Performance)، دسترسپذیری (Availability) یا کیفیت (Quality)—ارتقا پیدا کند. بیشترین ارزش این شاخص زمانی آشکار میشود که در چارچوب برنامه تولید موجود، دیگر امکان شناسایی راهکارهای جدید برای بهبود OEE فراهم نباشد.

TEEP میتواند بهعنوان یک شاخص مرجع (Benchmark) برای مقایسه و ارزیابی نحوه برنامهریزی تولید در کارخانه به کار رود. برخلاف شاخصهای OEE و OOE، این معیار نشان میدهد که تجهیزات تا چه میزان بلااستفاده باقی ماندهاند. با این حال، Fergusson به محدودیتهای این شاخص اشاره کرده و یادآور میشود:

«تنها شاخصهایی باید پایش شوند و در اختیار افراد قرار گیرند که توانایی تأثیرگذاری بر آنها وجود داشته باشد. یک اپراتور قادر نیست کل زمان در دسترس را تغییر دهد یا بهطور مستقل برای یک شیفت اضافه برنامهریزی کند.»

با وجود این محدودیتها، زمانی که اپراتورها، تیمهای نگهداری و مدیران کارخانه بهصورت هماهنگ همکاری کنند—همانگونه که در چارچوب نگهداری بهرهور فراگیر (TPM) بارها مورد تأکید قرار گرفته است—امکان بهرهگیری از شاخصهای تخصصی مانند میانگین زمان تعمیر (MTTR) برای افزایش ظرفیت تولید فراهم میشود.

چنین همکاری میان بخشهای مختلف نهتنها به بهبود ظرفیت تولید تجهیزات کمک میکند، بلکه با در نظر گرفتن محدودیتها و واقعیتهای کل عملیات، تصویری جامعتر از توان واقعی کارخانه در دستیابی به اهداف تولید ترسیم خواهد شد.

Total effective equipment performance: What is TEEP and how you can use it to improve scheduling: https://fiixsoftware.com/blog/what-is-teep/

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید