امروزه کمتر فرآیندی را میتوان یافت که از مزایای یک چکلیست استاندارد بینیاز باشد. از سرویس ساده خودرو گرفته تا آمادهسازی وسایل سفر و حتی در سادهترین فعالیتها مانند آبپز کردن یک تخممرغ، استفاده از چکلیست به ارتقای دقت و کارایی منجر میشود. همین اصل در حوزه نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance – PM) نیز مصداق دارد.

چکلیست نگهداری پیشگیرانه (Preventive Maintenance Checklist) ابزاری است که امکان انتقال مراحل، دستورالعملها و اطلاعات ضروری را از اسناد کاغذی به یک قالب استاندارد فراهم میسازد. این اطلاعات سپس از طریق سامانه مدیریت مکانیزه نگهداری و تعمیرات (Computerized Maintenance Management System – CMMS) در دسترس تکنسینهای متخصص قرار میگیرد و به اجرای یکنواخت و دقیق فعالیتهای نگهداری کمک میکند.

هدف از این راهنما، ارائه چارچوبی برای طراحی چکلیستهای نگهداری پیشگیرانه است؛ بهگونهای که تیمهای نگهداری بتوانند وظایف خود را با کارایی بالاتر، هزینه کمتر و ایمنی بیشتر انجام دهند.

چکلیست نگهداری پیشگیرانه (Preventive Maintenance Checklist) چیست؟

چکلیست نگهداری پیشگیرانه مجموعهای سازمانیافته از وظایف مشخص است که باید برای تکمیل یک دستور کار نگهداری پیشگیرانه (Preventive Maintenance Work Order) توسط تکنسین اجرا شود. این چکلیستها با هدف استخراج مراحل عملیاتی و اطلاعات حیاتی از دفترچههای راهنما و انتقال آنها به یک قالب استاندارد طراحی میشوند. سپس این اطلاعات از طریق سامانه مدیریت مکانیزه نگهداری و تعمیرات (Computerized Maintenance Management System – CMMS) در اختیار نیروهای متخصص قرار میگیرد.

کارکرد اصلی این چکلیستها تضمین اجرای صحیح و منظم وظایف نگهداری پیشگیرانه است؛ بهگونهای که ترتیب انجام فعالیتها حفظ شود و نتیجه کار مستقل از فرد اجراکننده، یکسان و قابل اعتماد باشد.

این ابزار کاربردی در ادبیات نگهداری با عناوین گوناگون شناخته میشود که از رایجترین آنها میتوان به «لیست وظایف نگهداری پیشگیرانه» (Preventive Maintenance Task Lists) و «گروه وظایف» (Task Groups) اشاره کرد.

بهطور کلی، دو نوع اصلی چکلیست نگهداری پیشگیرانه وجود دارد:

چکلیستهای قبول/رد (Pass-or-Fail Checklists): در این نوع، وضعیت تجهیزات صرفاً بر اساس دو حالت قابلپذیرش یا غیرقابلپذیرش ثبت میشود.

چکلیستهای مرحلهبهمرحله (Step-by-Step Checklists): این نوع شامل دستورالعملهای جزئی و گامبهگام برای اجرای فعالیتهای نگهداری است و به تکنسین کمک میکند تا بدون ابهام وظایف را انجام دهد.

نمونههایی از چکلیستهای نگهداری پیشگیرانه (Preventive Maintenance Checklists)

چکلیست نگهداری پیشگیرانه «قبولی یا مردودی» (Pass-or-Fail Preventive Maintenance Checklist)

بخشهای مختلف هر ماشین دارای شرایط عملکردی مشخصی هستند که بهعنوان محدوده بهینه کاری تعریف میشوند. برای مثال، یک کمپرسور صنعتی معمولاً در بازه دمایی معین بهصورت استاندارد عمل میکند. در چکلیست نگهداری پیشگیرانه از نوع «قبولی یا مردودی»، از کاربر خواسته میشود دمای واقعی کمپرسور اندازهگیری شده و با این محدوده استاندارد مقایسه شود. نتیجه مقایسه صرفاً در یکی از دو حالت «مطابقت» (Pass) یا «عدممطابقت» (Fail) ثبت میگردد.

این نوع چکلیست با شناسایی سریع انحرافها، امکان پیشگیری از بروز مشکلات جدیتر را فراهم میسازد و موجب میشود اقدامات نگهداری پیش از موعد برنامهریزیشده انجام گیرند. هرچند کارکنان نگهداری قادر به اجرای این نوع چکلیست هستند، اما در عمل، مسئولیت اصلی آن معمولاً بر عهده اپراتورهای تجهیزات (Machine Operators) قرار دارد. در صورتی که طی اجرای این فرآیند انحرافی شناسایی شود، وظایف پیگیری و اقدامات اصلاحی به تکنسینهای نگهداری (Maintenance Technicians) ارجاع داده خواهد شد.

نمونه عملی از چکلیست نگهداری پیشگیرانه «قبولی یا مردودی»:

تعداد ضربه در دقیقه (Strokes-per-minute) دستگاه Machine-X را اندازهگیری و ثبت کنید. آیا مقدار بهدستآمده در بازه ۴۰۰ تا ۴۴۰ قرار دارد؟

بله/قبول (Yes/Pass)

خیر/رد (No/Fail)

دمای خروجی محصول از دستگاه Machine-X را با استفاده از دماسنج مادونقرمز (Infrared Temperature Meter) اندازهگیری کنید. آیا دمای خروجی کمتر از ۹۵°F است؟

بله/قبول (Yes/Pass)

خیر/رد (No/Fail)

در صورتی که در هر یک از موارد فوق گزینه «خیر/رد» (No/Fail) انتخاب شد، موضوع باید به واحد نگهداری گزارش شود و یک درخواست کار (Work Request) در سیستم CMMS ثبت گردد.

چکلیست نگهداری پیشگیرانه مرحلهبهمرحله (Step-by-Step Preventive Maintenance Checklist)

برخی اجزای داراییها نیازمند انجام فعالیتهای نگهداری پیشگیرانه بر اساس میزان کارکرد یا زمان بهرهبرداری هستند. بهعنوان مثال، یک موتور ممکن است پس از هر ۵۰۰ ساعت کارکرد نیازمند تعویض قطعه یا بازبینی فنی باشد. در چنین مواردی، چکلیست مرحلهبهمرحله طراحی میشود تا دستورالعمل دقیق و گامبهگام انجام عملیات نگهداری از ابتدا تا انتها بهصورت شفاف مشخص گردد. این رویکرد تضمین میکند که هیچ مرحله حیاتی از فرآیند نگهداری پیشگیرانه حذف نشود و احتمال بروز خرابیهای زودهنگام یا توقفهای ناخواسته به حداقل برسد.

این نوع چکلیست معمولاً شامل وظایف فنی و پیچیدهتر است و به همین دلیل، اجرای آن بیشتر به عهده تکنسینهای نگهداری (Maintenance Technicians) قرار دارد. در بسیاری از موارد، حضور تخصصی این افراد برای تضمین صحت و کیفیت اجرای کار الزامی است.

نمونهای از چکلیست مرحلهبهمرحله (Step-by-Step Checklist):

انجام عملیات قفل و برچسبگذاری (Lockout/Tagout) از پنل اصلی پیش از آغاز فعالیتهای نگهداری.

انجام تست ایمنی برای اطمینان از اینکه عملیات قفل/برچسبگذاری بهطور کامل مانع از راهاندازی دستگاه شده است.

باز کردن تسمه از روی نوار نقاله.

تعویض هر دو بلبرینگ سمت غیرمحرک (Non-Drive Side Bearings) و بازرسی شافت از نظر وجود آسیب یا سایش احتمالی.

نصب مجدد تسمه روی نوار نقاله.

برداشتن قفل/برچسبگذاری و انجام آزمایش عملکرد نوار نقاله در سرعتهای ۵٪، ۱۰٪ و ۱۵٪ با استفاده از درایو فرکانس متغیر (Variable Frequency Drive – VFD).

مزایای استفاده از چکلیست نگهداری پیشگیرانه (Benefits of a Preventive Maintenance Checklist)

در بسیاری از موارد، اعضای تیم نگهداری وظایف مشخصی را بهطور ذهنی و بر اساس تجربه انجام میدهند، بدون آنکه به مرجع مستندی مراجعه کنند. با این حال، تمامی کارکنان از سطح دانش و تجربه یکسان برخوردار نیستند؛ بهویژه کارکنان تازهکار که ممکن است با جزئیات فرآیندها آشنایی کامل نداشته باشند. استفاده از یک چکلیست رسمی نگهداری پیشگیرانه این دانش را بهشکلی نظاممند در دسترس همگان قرار داده و از وابستگی بیشازحد به حافظه یا تجربه فردی جلوگیری میکند.

استانداردسازی وظایف و نتایج (Tasks and Outcomes are Standardized)

چکلیستهای نگهداری پیشگیرانه چارچوبی استاندارد برای اجرای فعالیتهای دورهای و بازرسیهای منظم ایجاد میکنند. این استانداردسازی موجب دستیابی به نتایج قابل اعتماد، کاهش احتمال خطا و جلوگیری از هزینههای ناشی از تعمیرات غیرضروری میشود. بهعنوان نمونه، در صورت نیاز به تعویض یک موتور، چکلیست مشخص میسازد که چه نوع موتوری باید جایگزین شود؛ بدین ترتیب احتمال استفاده از قطعه نامناسب به حداقل میرسد.

افزون بر این، قابلیت اعتماد ایجادشده توسط چکلیست امکان برنامهریزی دقیقتر فعالیتها را فراهم کرده و اثرات ناشی از جابهجایی یا خروج کارکنان را کاهش میدهد. حتی در صورت تغییر اعضای تیم، فرآیندها بهصورت یکنواخت و بدون وقفه ادامه خواهند یافت.

در نتیجه، استفاده از چکلیستهای نگهداری پیشگیرانه به مزایای زیر منجر میشود:

افزایش اثربخشی برنامههای آموزشی؛

ارتقای سطح ایمنی کارکنان و تجهیزات؛

کاهش وابستگی بیشازحد به یک فرد یا گروه خاص.

کارآمدی بیشتر و استفاده حداکثری از نیروی کار (Work is More Efficient and Labor is Maximized)

چکلیستهای نگهداری پیشگیرانه، فرآیند اجرای فعالیتهای PM را برای تکنسینها سادهتر و سریعتر میسازند. این امر به کاهش توقف تجهیز (Downtime) منجر شده و امکان میدهد که تکنسینها زمان بیشتری را صرف وظایف تخصصیتر و حیاتیتر کنند.

چکلیستهای دقیق همچنین قابلیت محولکردن وظایف روتین به کارکنان غیرتخصصی، از جمله اپراتورهای تجهیزات (Machine Operators)، را فراهم میآورند. به این ترتیب، بخشی از بار کاری تکنسینها کاهش یافته و بهرهوری کلی تیم افزایش مییابد. این ویژگی، چکلیستها را به یکی از اجزای کلیدی در استقرار برنامه نگهداری بهرهور فراگیر (Total Productive Maintenance – TPM) تبدیل میکند.

سهولت در عیبیابی و گزارشدهی (Troubleshooting and Reporting are Easier)

ایجاد یکنواختی و انسجام در اجرای فعالیتهای نگهداری از طریق چکلیستها، یک مبنای استاندارد برای ارزیابی و اندازهگیری عملکرد فراهم میسازد. این مبنا سبب میشود گزارشدهی با دقت و اطمینان بیشتری انجام گیرد و امکان بررسی تأثیر اقدامات خاص بر بهبود نتایج بهطور شفافتری فراهم شود.

هنگامی که وظایف بهطور مداوم و بر اساس یک الگوی ثابت انجام میشوند، تعداد متغیرهای نامشخص در فرآیند کاهش مییابد. این موضوع به سادهتر شدن عیبیابی (Troubleshooting) کمک کرده و احتمال شناسایی دقیقتر ریشه مشکلات را افزایش میدهد. در نتیجه، زمان لازم برای بازگرداندن تجهیزات به شرایط عملیاتی به حداقل میرسد.

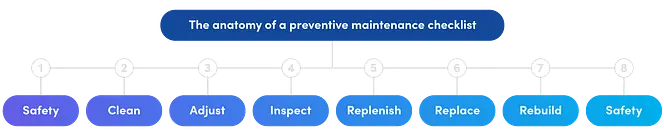

عناصر کلیدی یک چکلیست نگهداری پیشگیرانه مؤثر

همه چکلیستهای نگهداری پیشگیرانه (Preventive Maintenance Checklists) کیفیت یکسانی ندارند. دستورالعملهایی که بهدرستی تدوین نشده باشند، میتوانند بهاندازه نداشتن چکلیست دردسرساز باشند. خبر خوب این است که در مسیر ساخت یک چکلیست مؤثر، معمولاً نیمی از کار انجام شده است. تیم نگهداری شما تمام اطلاعات لازم را در اختیار دارد؛ نکته مهم، جمعآوری این اطلاعات و سازماندهی آنها در قالب فرایندهای رسمی است. هنگام طی این فرآیند، هفت نکته اساسی باید مدنظر قرار گیرد:

تمرکز بر ایمنی (Safety): چکلیستهای نگهداری پیشگیرانه باید با دستورالعملهای ایمنی آغاز و پایان یابند؛ مانند استفاده از تجهیزات حفاظت فردی (PPE)، دستورالعملهای قفلگذاری/برچسبگذاری (Lock-out Tag-out) و مراحل ضدعفونی یا پاکسازی محل.

رعایت ترتیب مراحل (Sequential): وظایف باید به همان ترتیبی که باید انجام شوند در چکلیست ذکر شوند.

پیروی از چارچوب نگهداری پیشگیرانه (Preventive Maintenance Framework): چکلیست نگهداری پیشگیرانه باید، در صورت امکان، از این ترتیب وظایف پیروی کند:

نمونهای از چکلیست نگهداری پیشگیرانه برای ماشینآلات (Example of a Preventive Maintenance Checklist for Machines):

ایمنی (Safety): پیش از شروع هر شیفت مطمئن شوید دستگاه از هرگونه ضایعات و اجسام اضافی پاک باشد.

تمیزکاری (Clean): روزانه سطوح دستگاه را از روغن، آلودگی و سایر ذرات جداشده پاک کنید.

تنظیمات (Adjust): قطعاتی که شل شدهاند را بررسی و در صورت نیاز سفت کنید. کالیبراسیون ماشینها بهطور منظم انجام شود.

بازرسی (Inspect): ابزارها را بهطور دورهای از نظر تیزی و عملکرد مناسب بررسی کنید. وجود نشتی، ترک، خرابی تجهیزات و اتصالات ایمنی برق را کنترل کنید.

تأمین/جایگزینی مصرفیها (Replenish): سطح سیالات دستگاهها و فیلترهای هوای سیستم HVAC را بهطور منظم بررسی کرده و در صورت نیاز تعویض کنید.

تعویض قطعات (Replace): قطعات فرسوده یا ابزارهای آسیبدیده را بررسی و جایگزین کنید.

بازسازی (Rebuild): قطعات سفارشی که دچار فرسودگی یا آسیب شدهاند را بازسازی کنید.

جزئیات کافی (Include Necessary Detail): چکلیستهای PM باید بهاندازه کافی جزئیات داشته باشند تا تکنسینهای تازهکار بتوانند صرفاً با مطالعه آن وظایف را انجام دهند. البته جزئیات بیشازحد میتواند گیجکننده باشد و تغییرات آتی را دشوار کند.

ارائه تصاویر و نمودارها (Provide Photos and/or Diagrams): برای سهولت انجام وظایف و رفع هرگونه ابهام، در چکلیست از تصاویر یا دیاگرامهای توضیحی استفاده شود.

اختصار و شفافیت (Be as Concise as Possible): هر وظیفه در چکلیست PM باید دارای یک اقدام مشخص و هدف واضح باشد تا بیشترین بهرهوری تضمین گردد.

تخصیص زمان (Insert Total Time/Task Time): برای کل چکلیست یا هر وظیفه بهطور جداگانه زمان کافی در نظر گرفته شود تا تکنسینها تحت فشار زمانی قرار نگیرند.

نکات کلیدی در استفاده از چکلیست نگهداری پیشگیرانه (Tips for Using a Preventive Maintenance Checklist)

پس از آشنایی با اصول تدوین چکلیستهای نگهداری پیشگیرانه (PM)، گام بعدی تعیین نقشها و مسئولیتها در فرآیند تهیه آنهاست. بر اساس توصیه جیسون آفرا (Jason Afara)، مهندس راهکار در شرکت Fiix، بهترین رویکرد در طراحی چکلیستها مشارکت تیمی میان مدیر نگهداری (Maintenance Manager)، برنامهریز نگهداری (Maintenance Planner) و سرپرست (Supervisor) است.

در این فرآیند، نقش اصلی در نگارش و زمانبندی چکلیستها به برنامهریز نگهداری واگذار میشود؛ با این حال، مشارکت مدیر، سرپرست و تکنسینهای ارشد برای تکمیل آن ضروری است. تکنسینهای باتجربه که سالها با تجهیزات کار کردهاند، میتوانند شکافها یا جزئیات فنی را که احتمال نادیدهگرفتن آنها وجود دارد، شناسایی کنند.

از آنجا که چکلیستهای PM موجب ثبات و یکنواختی در فعالیتها میشوند، بهعنوان مبنای استانداردی برای سنجش عملکرد نگهداری مورد استفاده قرار میگیرند. این امر امکان گزارشدهی دقیقتر را فراهم میکند و کمک مینماید تا مشخص شود آیا اقدامات انجامشده واقعاً به بهبود عملکرد منجر شدهاند یا خیر.

مدیر نگهداری باید مسئول بازبینی منظم چکلیستها باشد تا اطمینان حاصل شود آنها بهدرستی عمل کرده، اهداف پیشگیرانه را پوشش میدهند و از بروز مشکلاتی همچون ثبت صوری و غیرواقعی (Pencil-Whipping) جلوگیری میشود. به گفته آفرا، همواره باید رویکردی پیشنگر (Proactive) اتخاذ گردد تا برنامههای PM بهروز، مرتبط و در راستای بهبود عملکرد باقی بمانند.

بهترین زمان برای بازبینی و بهروزرسانی چکلیستها معمولاً در شرایط زیر است:

هنگامی که نرخ جابهجایی نیرو (High Turnover) افزایش مییابد؛

پیش از جهش تولید یا افزایش ظرفیت (Production Spikes)؛

زمانی که یک دارایی بهطور مکرر بلافاصله پس از بازرسی دچار خرابی میشود.

طراحی چکلیستها برای ارتقای نگهداری (Building Checklists for Better Maintenance)

چکلیستهای نگهداری پیشگیرانه بهعنوان بخشی حیاتی از هر برنامه مؤثر PM (Preventive Maintenance) شناخته میشوند و اغلب در نرمافزارهای مدیریت نگهداری پیشگیرانه نیز تعبیه شدهاند. این ابزارها با حذف سوءتفاهمها و کاهش احتمال بروز خطای انسانی، روند اجرای فعالیتهای نگهداری را سادهتر میسازند و شرایطی فراهم میکنند که تیم نگهداری بتواند تمرکز خود را بر فعالیتهایی معطوف کند که بیشترین بهرهبرداری از مهارتها و زمان آنان را تضمین میکند.

ایجاد یک چکلیست برای هر فعالیت نگهداری پیشگیرانه فرآیندی ساده است که بهآسانی میتواند در برنامه زمانبندی PM (Preventive Maintenance Schedule) ادغام شود. هرچند این اقدام تنها شامل چند گام پایهای است، اما دستاوردهای آن در سطح کل سازمان محسوس خواهد بود.

بنابراین، پیش از آغاز گامهای بعدی در مسیر نگهداری، ضروری است اطمینان حاصل شود که چکلیستهای نگهداری بهطور صحیح طراحی و ساختارمند شدهاند. چنین چکلیستهایی میتوانند بهعنوان یک راهنما و قطبنما عمل کرده و مسیر دستیابی به بهرهوری بالاتر، مدیریت بهینه هزینهها و ایجاد عملیات ایمنتر را هموار سازند.

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید