شاخص را جابهجا کنید: چگونه ۶ شرکت در دستیابی به موفقیت در نگهداری پیشبینانه موفق عمل میکنند

پیشبینی و جلوگیری از خرابی با اقدامات اصلاحی که بهصورت پیشدستانه انجام میشوند، روشی بسیار مؤثر برای بهبود زمان کارکرد (Uptime)، افزایش بهرهوری، کنترل هزینهها و ارتقاء عملکرد است.

زمانی که موضوع رویکردهای برتر در حوزه قابلیت اطمینان تجهیزات (Reliability Best Practices) مطرح میشود، بهرهگیری از تجربیات عملی سایر سازمانها و همتایان صنعتی، دومین گزینه مؤثر پس از آزمون و خطای مستقیم محسوب میشود. در شرایطی که شرکتها با طیف متنوعی از راهکارهای نگهداری پیشبینانه (Predictive Maintenance – PdM) مواجه هستند و کاربردهای این فناوری نیز بسته به نوع صنعت، تجهیز، و فرآیند متفاوت است، نمیتوان رویکرد واحدی را برای همه سازمانها تجویز کرد.

سازمانهایی که با داراییهای فیزیکی گسترده سر و کار دارند، معمولاً با مجموعهای از ترجیحات، اولویتها، محدودیتهای زمانی و ملاحظات بودجهای مواجهاند که بر نحوه مواجهه آنها با توقفهای برنامهریزینشده (Unplanned Downtime) تأثیر میگذارد. از اینرو، تصمیمگیری درباره پیادهسازی یا توسعه سیستم PdM، نیازمند شناخت دقیق شرایط عملیاتی و درسآموزی از نمونههای موفق دیگر است.

بهمنظور مستندسازی موفقیتهای واقعی در صنعت و آشکارسازی ظرفیتها و مزایای ملموس نگهداری پیشبینانه، در این مقاله، شش مطالعه موردی (Case Study) منتخب و معتبر مورد بررسی قرار گرفتهاند. این نمونهها، تصویری روشن از نحوه بهرهگیری مؤثر از فناوریهای PdM، چالشها، دستاوردها و نتایج قابلاندازهگیری را ارائه میدهند.

مطالعات ارائهشده در این مجموعه، طیفی گسترده از تجارب موفق در زمینه نگهداری پیشبینانه (Predictive Maintenance – PdM) را پوشش میدهند؛ از اجرای الزامات اولیه و فناوریهای پایه PdM گرفته تا برنامههای جامع و پیشرفتهای که بهصورت ساختاریافته و یکپارچه در سطح سازمانی پیادهسازی شدهاند.

برخی از این نمونهها همچنین دربرگیرنده اجزایی از نگهداشت توصیه محور (Prescriptive Maintenance – RxM) هستند—چه بهصورت برنامهریزیهای آتی برای ارتقاء سطح تحلیل و تصمیمگیری، و چه از طریق زیرساختهای اینترنت اشیای صنعتی (Industrial Internet of Things – IIoT) که از پیش در سامانههای فنی سازمان پیادهسازی شدهاند.

بهکارگیری فناوریهایی نظیر:

پایش وضعیت آنلاین و (Online, Real-Time Condition Monitoring)

هوش مصنوعی (Artificial Intelligence – AI)

یادگیری ماشین (Machine Learning – ML)

تحلیلهای پیشرفته (Advanced Analytics)

و پلتفرم های ابری (Cloud Platforms)

امکان خودکارسازی فرآیند شناسایی و پیشبینی خرابی تجهیزات را فراهم کرده و بستر لازم را برای ارائه توصیههای اصلاحی بهصورت توصیه محور و مبتنی بر داده فراهم میسازند. این رویکرد، نهتنها به افزایش دقت تصمیمگیری در برنامههای نگهداری میانجامد، بلکه نقش مهمی در افزایش قابلیت اطمینان داراییها و بهینهسازی منابع نگهداری ایفا میکند.

در این بخش، نکات کلیدی و برجستهای از تجربیات شرکتهایی که بهطور مؤثر از راهکارهای نگهداری پیشبینانه (Predictive Maintenance – PdM) بهرهبرداری کردهاند، ارائه میشود. این مرور، شامل نمونههای موفقیتآمیز، دلایل اهمیت آنها در زمینه بهرهوری و کاهش ریسک، و ابزارها و روشهای فنی مورد استفاده در هر سازمان است.

شرکتهایی که در این مطالعات موردی بررسی شدهاند، از صنایع مختلف و شرایط عملیاتی گوناگون انتخاب شدهاند تا گستره کاربردی PdM در محیطهای متنوع را نشان دهند. این شرکتها عبارتاند از:

یک تولیدکننده محصولات صنعتی در ایالات متحده

یک تولیدکننده تنقلات در ایالت تنسی

یک پالایشگاه آلومینا در ایالت لوئیزیانا

شرکت تأمین انرژی سندیگو (SDG&E)

اپراتور حملونقل ریلی در کشور سنگاپور

یک معدن سنگ آهن در استرالیا

در ادامه، به بررسی مورد نخست، یعنی تولیدکننده محصولات صنعتی در ایالات متحده پرداخته خواهد شد.

دستاوردها:

اجرای مؤثر نگهداری پیشبینانه (Predictive Maintenance – PdM) منجر به صرفهجوییهای چندمیلیون دلاری در جلوگیری از توقفهای برنامهریزینشده تجهیزات (Unplanned Downtime) شده است. این موضوع بر پایه تجارب میدانی مایک مکسیساک (Mike Macsisak)، متخصص باسابقه در حوزه نگهداری و تعمیرات، مورد تأیید قرار گرفته است. وی در نقش فعلی خود بهعنوان مسئول استقرار برنامه PdM در یک شرکت تولیدکننده محصولات صنعتی در ایالات متحده، توانسته است نقصهای رایج در سامانههای تله بخار—از جمله پوستهپوسته شدن داخلی لولههای بخار دیگ بخار—را بهصورت زودهنگام شناسایی و اصلاح کند. همچنین در این مجموعه، فرآیند روانکاری تجهیزات بهگونهای مدیریت میشود که انتخاب نوع روغن متناسب با هر ماشین بهصورت سیستماتیک و مداوم انجام میگیرد.

در تجربهای دیگر، در یک معدن که وی پیشتر در آن فعالیت داشت، با پیادهسازی اصول PdM، به ۹۱ درصد زمان کارکرد مؤثر (Uptime) در تجهیزات حیاتی دست یافتهاند. افزون بر این، یکی از راهکارهای پیشنهادی او در زمینه یاتاقانها (Bearing Solution) که هفت سال قبل در یک شرکت صنایع غذایی اجرا شده بود، علت ریشهای یک خرابی تکرارشونده را بهطور کامل برطرف کرده و تاکنون بدون نقص و «مانند روز اول» در حال کار است. این نتایج نشاندهنده پایداری و اثربخشی بلندمدت راهکارهای PdM در بهینهسازی عملکرد داراییهاست.

اهمیت موضوع:

در صنایع تولیدی، قابلیت اطمینان تجهیزات (Reliability) و بهرهوری داراییها (Asset Efficiency) از ارکان حیاتی پایداری عملیاتی و رقابتپذیری محسوب میشوند. با این حال، کارخانهای که مایک مکسیساک در حال حاضر در آن فعالیت میکند، پیش از ورود وی، فاقد برنامه ساختاریافته نگهداری پیشبینانه (PdM) و ابزارهای نوین تحلیل وضعیت بوده است.

وی در اینباره چنین توضیح میدهد:

«همواره آموزش دادهام که اگر نگهداری پیشبینانه بهدرستی اجرا شود و بهصورت مداوم و منسجم ادامه یابد، میتوان از خرابیهایی جلوگیری کرد که در حالت عادی موجب از دست رفتن تولید میشوند. در نهایت، برنامهریزی و زمانبندی پیشاپیش، بسیار مؤثرتر از واکنشهای اضطراری و مقابله با بحرانهای ناگهانی خواهد بود.»

این رویکرد بر اهمیت فرهنگ پیشنگر در نگهداری و تعمیرات تأکید دارد—فرهنگی که بهجای واکنش به خرابی، بر پیشگیری مبتنی بر داده و تحلیل مستمر وضعیت داراییها استوار است.

رویکرد اتخاذشده:

تمرکز اولیه بر بازنگری کامل برنامه روانکاری کارخانه بود؛ شامل جایگزینی ظروف یکبارمصرف با ظروف استاندارد Oil Safe از شرکت OilSafeSystem، الزام به فیلتر شدن تمام روغنها پیش از مصرف، و استفاده از برچسبهای رنگی کدگذاریشده (Color-Coded Labels) روی ظروف و ماشینآلات برای مشخصکردن نوع روغن و محل مصرف آن. اقدامات مشابهی برای گریسکاری نیز برنامهریزی شده و مقدمات اجرای تحلیل روغن (Oil Analysis) در حال انجام است. برای حدود ۶۰۰ تله بخار (Steam Trap) موجود در سایت، آموزش تیم برای استفاده از دستگاههای اولتراسونیک ساخت UE Systems و دوربینهای تصویربرداری حرارتی از شرکت FLIR Systems بهمنظور پایش وضعیت در حال انجام است. همچنین، تست تابلوهای برق (Electrical Panels) با دستگاه اولتراسونیک بهصورت سهماهه انجام میشود و پس از اتمام ممیزی کامل تابلوها و سیمکشیها، تیم بهمنظور پایش مستقل این تجهیزات آموزش خواهد دید.

این شرکت همچنین در حال بررسی پیادهسازی نگهداشت توصیه محور (Prescriptive Maintenance – RxM) است، اما در حال حاضر، اقدامات اصلاحی بر اساس تجربیات شخصی این متخصص باسابقه انجام میشود. او بیان میکند:

«در طول سالها آموختهام چگونه ریشه مشکلات را شناسایی کنم تا بتوانم آنها را برای همیشه برطرف کنم، زیرا این همان هدف اصلی ماست.»

تولیدکننده تنقلات در ایالت تنسی

دستاوردها:

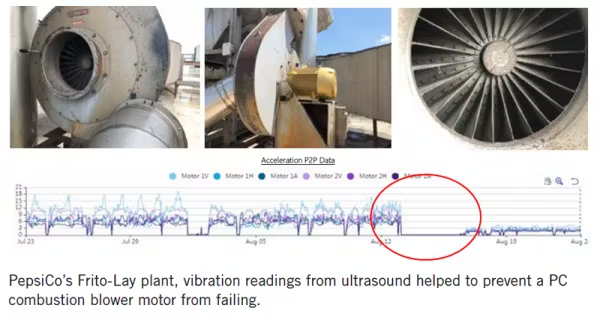

در کنفرانس Leading Reliability 2021، کارلوس کالووی (Carlos Calloway)، مدیر مهندسی قابلیت اطمینان، اعلام کرد که در کارخانه Frito-Lay متعلق به PepsiCo در فایتویل، تنسی، میزان توقف تجهیزات از ابتدای سال تنها ۰٫۷۵٪ و توقفهای برنامهریزینشده ۲٫۸۸٪ بوده است.

خوانشهای لرزشسنجی (Vibration Readings) که با فناوری اولتراسوند (Ultrasound) تأیید شدند، از خرابی موتور دمنده احتراق کامپیوتر (PC Combustion Blower Motor) و در نتیجه توقف کامل بخش تولید چیپس سیبزمینی جلوگیری کردند.

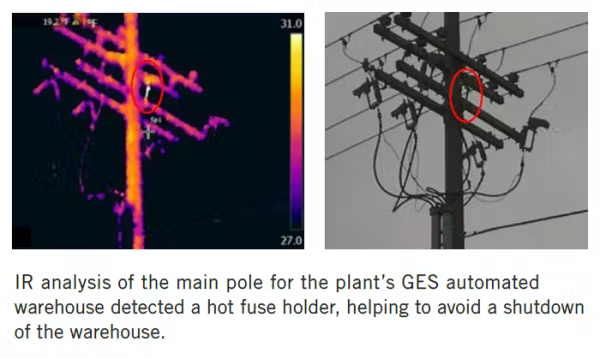

در فرآیند تحلیل تصویربرداری حرارتی (IR Analysis) از تیر اصلی انبار خودکار GES، وجود یک نگهدارنده فیوز داغ (Hot Fuse Holder) شناسایی شد که مداخله بهموقع مانع از توقف کامل عملکرد انبار گردید.

در نمونههای روغن مربوط به جعبهدنده اکسترودر محصول پختهشده، افزایش سطح اسید (Acid Levels) مشاهده شد که نشانهای از تخریب روغن بود و امکان پیشگیری از توقف در خط تولید Cheetos Puffs را فراهم ساخت.

همچنین، تحلیل اولتراسوند منجر به شناسایی نقص در محور انتقال (Quill) محصول Fritos شد که با تعویض بهموقع قطعه، از توقف تولید، کاهش فروش و نیاز به اقدامات بهداشتی اضافی جلوگیری به عمل آمد.

اهمیت موضوع:

کارخانه Frito-Lay سالانه بیش از ۱۵۰ میلیون پوند محصول تولید میکند که شامل برندهای شناختهشدهای مانند Lays، Ruffles، Cheetos، Doritos، Fritos و Tostitos است.

برنامه نگهداری پیشبینانه (PdM) این مجموعه، که بر پایه فناوریها و خدمات پیشرفته طراحی شده، امکان پایش وضعیت تجهیزات (Real-Time Condition Monitoring) را فراهم میسازد. این سامانهها توانایی دارند تا خرابیهای احتمالی را پیشبینی کرده و یا طول عمر باقیمانده تجهیزات را بهصورت دقیق تخمین بزنند، که در نتیجه به افزایش قابلیت اطمینان، بهینهسازی منابع نگهداری و کاهش توقفهای تولیدی منجر میشود.

رویکرد اتخاذشده:

در این کارخانه، از تحلیل لرزش (Vibration Analysis) برای پایش تجهیزات مکانیکی استفاده میشود. برای این منظور، ۵۰ دارایی بحرانی برتر شناسایی و برای پایش لرزش از راه دور (Remote Vibration Monitoring) انتخاب شدهاند. تحلیل دادههای حاصل از این پایش توسط یک شرکت ثالث انجام میگیرد که مسئولیت دارد هشدارهای لازم را در صورت مشاهده ناهنجاری به کارخانه ارسال کند تا بررسی و اقدام اصلاحی انجام شود.

علاوه بر این، یک شریک خدماتی دیگر نیز بهصورت سهماهه، عملیات پایش لرزش را بهصورت مسیربندیشده (Route-Based) بر روی تجهیزات منتخب اجرا میکند.

در حوزه تجهیزات الکتریکی، از تصویربرداری حرارتی (Infrared – IR) برای پایش وضعیت تابلوهای برق، تجهیزات دوّار و مبدلهای حرارتی (Heat Exchangers) استفاده میشود. تحلیل IR بهصورت سهماهه و بهصورت درونسازمانی، بر روی کلیه اتاقهای مرکز کنترل موتور (Motor Control Center Rooms) و تابلوهای برق (Electrical Panels) انجام میگیرد.

علاوه بر این، این کارخانه بیش از ۱۵ سال است که از فناوری پایش فراصوتی (Ultrasonic Monitoring) بهره میبرد. به گفتهی کالووی (Calloway)، «از منظر نگهداری پیشبینانه، این موضوع تا حدی مایه افتخار و دلگرمی سایت ماست.»

در این مجموعه، چندین محصول از شرکت UE Systems مورد استفاده قرار میگیرد که هریک نقش مشخصی در استراتژی PdM دارند، از جمله:

Ultraprobe 15,000 برای اغلب فعالیتهای نگهداری پیشبینانه مبتنی بر مسیر (Route-Based PdM)

Grease Caddy برای اجرای دقیق و کنترلشده عملیات گریسکاری

جعبههای حسگر دسترسی از راه دور (Remote Access Sensor – RAS) نصبشده بر روی فنهای برج خنککننده

سامانههای 4Cast روی کمپرسورها برای پایش مداوم (Continuous Monitoring) وضعیت عملکرد

سیستم روانکاری از راه دور OnTrak برای خودکارسازی تزریق روانکار

و نرمافزار Ultratrend DMS برای مدیریت، تحلیل و مستندسازی دادههای فراصوتی بهمنظور تصمیمگیریهای نگهداری مبتنی بر داده

این ترکیب فناوری، به کارخانه امکان میدهد تا سطح بالایی از نظارت، دقت و قابلیت پیشبینی در فعالیتهای نگهداری را تجربه کند.

کالووی بهطور خاص نقش تخصصی تکنسین نگهداری پیشبینانه (PdM Tech) روی اسمیتسون (Roy Smithson) را مورد تقدیر قرار داد و گفت:

«بدون حضور روی، این برنامه هرگز تا این اندازه موفق نمیبود، و من واقعاً خوششانسم که او را در تیممان داریم.»

پالایشگاه آلومینا در ایالت لوئیزیانا

دستاوردها:

کارخانه Noranda Alumina در گرامرسی، ایالت لوئیزیانا (Gramercy, LA) در دومین سال اجرای راهکار جدید روانکاری، به کاهش ۶۰ درصدی در تعویض یاتاقانها (Bearing Changes) دست یافت. این موفقیت، به صرفهجویی تقریبی ۹۰۰٬۰۰۰ دلار در هزینههای خرید یاتاقان و همچنین جلوگیری از توقفهای پرهزینه تجهیزات منجر شد.

راسل گودوین (Russell Goodwin)، مهندس قابلیت اطمینان و مربی مکانیک صنعتی در این پالایشگاه، در ارائه خود در کنفرانس Leading Reliability 2021 اعلام کرد:

«چهار ساعت توقف میتواند معادل تقریباً یک میلیون دلار زیان تولیدی باشد.»

همچنین در سال جاری، نرخ تکمیل عملیات گریسکاری (Grease Completion Rate) به ۹۲٪ افزایش یافته است که نشاندهنده ارتقاء چشمگیر در مدیریت و اجرای فعالیتهای روانکاری در این مجموعه است.

اهمیت موضوع:

این پالایشگاه، تنها کارخانه فعال تولید آلومینا در ایالات متحده به شمار میرود. گودوین در این خصوص بیان میکند:

«اگر ما تعطیل شویم، باید آلومینا را وارد کنید.»

شرایط محیطی این مجموعه شامل گردوغبار فراوان، آلودگیهای صنعتی، و تماس مداوم با مواد خورنده است که اجرای فعالیتهای نگهداری و حفظ قابلیت اطمینان تجهیزات را با چالشهای جدی مواجه میسازد. در چنین شرایطی، اتخاذ رویکردهای دقیق و فناوریمحور در نگهداری پیشگیرانه و پیشبینانه برای حفظ عملکرد پایدار تجهیزات و جلوگیری از توقفهای بحرانی کاملاً ضروری است.

رویکرد اتخاذشده:

در پالایشگاه Noranda Alumina، تمامی موتورها و جعبهدندههایی با سرعت ۱۵۰۰ دور در دقیقه و بالاتر با استفاده از لرزشسنجی (Vibration Readings) پایش میشوند. در مقابل، بیشتر تجهیزات با سرعت کمتر از ۱۵۰۰ دور در دقیقه با استفاده از فناوری فراصوت (Ultrasound) مورد بررسی قرار میگیرند.

استفاده از نگهداری پیشبینانه فراصوتی (Ultrasonic PdM) پس از پیوستن گودوین (Goodwin) به شرکت در سال ۲۰۱۹ آغاز شد. در آن زمان، نرخ تکمیل عملیات گریسکاری (Grease Completion Rate) تنها ۶۷٪ بود. وی توضیح میدهد:

«اگر گریس بهصورت قابل مشاهده از آببند خارج نمیشد، سرپرست مکانیک آن نوبت کاری را کامل تلقی نمیکرد.»

وی همچنین اظهار میکند:

«دستگاه 401 Digital Grease Caddy انتخابی ساده و مؤثر بود، زیرا به ما این امکان را میداد تا مقدار مناسب گریس را تزریق کنیم، از انجام صحیح عملیات اطمینان حاصل کنیم و با استفاده از دادههایی شامل تاریخ، زمان و مقدار تزریقشده، فرآیند را بهصورت مستند ثبت نماییم.»

در نتیجه این اقدامات، نرخ تکمیل گریسکاری به ۸۱٪ در سال ۲۰۲۰ و به ۹۲٪ تا زمان حاضر در سال ۲۰۲۱ افزایش یافته است.

اولین پروژه:

نخستین تجربه تیم با استفاده از دستگاه 401 Digital Grease Caddy بر روی نوار نقاله بارگیری کیک خیس (Wet Cake Loadout Gator Belt) اجرا شد؛ تجهیزی که یاتاقانهای آن بهطور مکرر دچار خرابی میشدند، عمدتاً بهدلیل آلودگی محیطی.

گودوین (Goodwin) در اینباره بیان میکند:

«استفاده از ردیابی مبتنی بر ابزار (Tool-Enabled Tracking) به ما کمک کرد تا اثبات کنیم که منشأ مشکل، گریسکاری نادرست نبوده، بلکه خود یاتاقان دارای نقص ساختاری بوده است. بنابراین، این دستگاه فقط ابزاری برای تزریق گریس نیست—بلکه به ما کمک کرد تا علت ریشهای (Root Cause) خرابی را شناسایی کنیم.»

هدف کنونی، کاهش وابستگی به گریسکاری دستی (Hand Greasing) و گریسکاری زمانمحور (Time-Based Greasing) از طریق استفاده از روانکارهای نقطهای OnTrak (OnTrak Single Point Lubricators) است. در همین راستا، فرآیند نصب بلوکهای گریس جدید (Grease Blocks) و پیادهسازی سیستم OnTrak بر روی هر یاتاقان در قالب یک برنامه پایلوت (Pilot Program) در حال اجراست.

شرکت تأمین انرژی سندیگو

دستاوردها:

شرکت San Diego Gas & Electric (SDG&E) بهصورت فعال در حال بهرهگیری از هوش مصنوعی (AI)، یادگیری ماشین (Machine Learning – ML) و سایر فناوریهای نوظهور برای ارتقای عملکرد عملیاتی و بهینهسازی فعالیتهای نگهداری است.

در یکی از نمونههای موفق، دادههایی که پیشتر مورد استفاده قرار نمیگرفتند، با استفاده از الگوریتمهای یادگیری ماشین تحلیل شدند و موفق به پیشبینی خرابی در اتصالات T (T-Splices)—یکی از اجزای حیاتی شبکه توزیع برق زیرزمینی—با دقت بالا و در بازه زمانی مناسب برای برنامهریزی تعمیرات شدند. با توجه به موفقیت این رویکرد، دامنه اجرای آن به سایر داراییهای بحرانی از جمله کلیدهای روغنی (Oil Switches)، اتصالات بارشکن (Load Break Elbows) و ترانسفورماتورها (Transformers) نیز گسترش یافته است.

در ابتکاری دیگر، از ترکیب هوش مصنوعی (AI)، یادگیری ماشین (ML) و بینایی کامپیوتری (Computer Vision) برای شناسایی خودکار داراییها و آسیبدیدگیها در شبکه برق استفاده میشود. هدف از این اقدام، بهبود برنامهریزی نگهداری و کاهش ریسک آتشسوزیهای جنگلی است.

در این چارچوب، میلیونها تصویر بازرسی تجهیزات که از طریق پهپادها (Drones) در محیط عملیاتی ثبت شدهاند، توسط مدلهای آموزشدیده یادگیری ماشین پردازش و تحلیل میشوند تا داراییهای آسیبدیده شناسایی و اولویتبندی شوند. این فرآیند امکان واکنش سریعتر، تخصیص مؤثر منابع و پیشگیری از وقوع حوادث پرهزینه را فراهم میسازد.

اهمیت موضوع:

بیش از ۶۰٪ از شبکه توزیع برق شرکت SDG&E از تجهیزات زیرزمینی تشکیل شده که اکنون بیش از ۴۰ سال عمر عملیاتی دارند. این زیرساختها برای حفظ عملکرد پایدار، نیازمند رویکردهای پیشرفته و دادهمحور در نگهداری هستند تا از توقفهای برنامهریزینشده (Unplanned Downtime) جلوگیری شود.

خرابی در اتصالات T (T-Splices)، که جزو اجزای حیاتی شبکه زیرزمینی هستند، میتواند به قطعی برق گسترده منجر شده، زندگی روزمره مشتریان را مختل کند و هزینههایی به میزان دهها هزار دلار برای تعمیر و بازیابی در پی داشته باشد.

از سوی دیگر، با توجه به اینکه وسعت آتشسوزیهای جنگلی در ایالت کالیفرنیا در ۵۰ سال گذشته حدود ۸۰۰٪ افزایش یافته است، ارتقای آگاهی موقعیتی (Situational Awareness) و بهبود نگهداری از تجهیزات سطحی و پوشش گیاهی مجاور شبکه برق از اهمیت حیاتی برخوردار است تا از گسترش و تشدید حوادث محیطی جلوگیری شود.

رویکرد اتخاذشده:

طرح مربوط به اتصالات T (T-Splice) از راهکار تخصصی iPredict for Electricity Distribution بهره میبرد؛ این راهکار بهصورت مشترک توسط SDG&E، شرکت PA Consulting و شرکت Toumetis توسعه داده شده و از طریق PA Consulting ارائه میشود.

در این سامانه، دادههای دقیق با فرکانس بالا در زیرچرخهها (Granular High-Frequency Sub-Cycle Data) با سایر دادههای عملکردی سیستم تلفیق میشوند. این همبستگی دادهای، به الگوریتمهای یادگیری ماشین اجازه میدهد تا ناهنجاریها و علائم اولیه خرابی داراییها را تقریباً بهصورت (Near Real Time) شناسایی و تفسیر کنند.

علاوه بر داراییهای زیرزمینی، شرکت SDG&E برنامه دارد تا از این راهکار برای پیشبینی خرابی در تجهیزات هوایی (Overhead Equipment) نیز استفاده کند و بدین ترتیب، سطح پوشش و اثربخشی برنامه نگهداری پیشبینانه خود را گسترش دهد.

شرکت SDG&E در اجرای برنامه بینایی کامپیوتری خود از برنامه بازرسی، ارزیابی و تعمیر با پهپاد (DIAR – Drone Investigation, Assessment, and Repair Program) و همچنین معماری پردازش هوشمند تصویر (IIP – Intelligent Image Processing) بهره میبرد.

گِیب میکا (Gabe Mika)، مدیر راهبرد دیجیتال، فضای ابری و نوآوری در SDG&E، در ارائه خود در رویداد AWS for Industrial Web Day 2021 عنوان کرد:

«با استفاده از زیرساخت AWS (Amazon Web Services) و سرویسهایی مانند SageMaker، اکنون قادر هستیم بیش از ۴۰ نوع مختلف دارایی و وضعیت آسیبدیده را در تصاویر شناسایی کنیم.»

وی همچنین افزود:

«در حال حاضر، در حال بررسی استفاده از فناوریهای نوظهور در ترکیب با ابزارهای موجودی نظیر LIDAR هستیم تا بتوانیم فرآیند مدیریت پوشش گیاهی را بهصورت دقیقتر، تجویزیتر و کارآمدتر انجام دهیم.»

اپراتور ریلی سنگاپور

دستاوردها:

در اوت ۲۰۱۹، شرکت SMRT Trains Ltd.، اپراتور اصلی حملونقل ریلی در سنگاپور، به یک دستاورد مهم در حوزه قابلیت اطمینان دست یافت: دستیابی به میانگین یک میلیون کیلومتر بین دو خرابی (MKBF – Mean Kilometers Between Failure) در تمامی خطوط ریلی خود. این شاخص به این معناست که در کل شبکه، میتوان هزاران سفر انجام داد پیش از آنکه وقفهای به مدت پنج دقیقه یا بیشتر در خدمات رخ دهد.

اجرای این برنامه منجر به حذف صدها ساعت برنامهریزی دستی و کاهش قابلتوجه در عملیات نگهداری میدانی شده، بهطوریکه حدود ۲۰ اعزام سالانه قطار تعمیراتی نیز حذف شده است. علاوه بر آن، مهندسان اکنون درک بهتری از شرایط کاری تجهیزات دارند و ظرفیت کاری تیمهای نگهداری در هر شیفت نیز بهصورت بهینه مورد استفاده قرار میگیرد.

اهمیت موضوع:

شرکت SMRT Trains Ltd. مسئول بهرهبرداری و نگهداری بیش از ۲۸۲ کیلومتر مسیر ریلی در سنگاپور است و در سال ۲۰۲۰، میانگین بیش از ۲ میلیون مسافر در روز را جابهجا کرده است.

در گذشته، برنامهریزی نگهداری بهصورت دستی و بر اساس میلیونها نقطه داده سالانه انجام میشد که این دادهها در سیلوهای اطلاعاتی مجزا و غیرمتمرکز ذخیره میگردیدند. این وضعیت باعث عدم تجمیع دادهها و کاهش اثربخشی در تصمیمگیری میشد.

به منظور ارزیابی جامع وضعیت داراییها در سراسر شبکه ریلی و همچنین خودکارسازی فرآیند اولویتبندی اقدامات نگهداری پیشنهادی، نیاز به یک راهکار نوین احساس میشد—راهکاری که بتواند ایمنی، قابلیت اطمینان و راحتی سفر را برای مسافران افزایش داده و در عین حال زیرساخت ریلی را در وضعیت عملیاتی مطلوب حفظ کند تا از تأخیر در خدمات جلوگیری به عمل آید.

رویکرد اتخاذشده:

شرکت SMRT Trains اقدام به پیادهسازی یک سامانه پشتیبان تصمیمگیری پیشبینانه (PDSS – Predictive Decision Support System) مبتنی بر پلتفرم AssetWise Linear Analytics از شرکت Bentley Systems نموده است.

جسی نگوین (Jessie Nguyen)، مهندس ارشد در SMRT Trains Ltd.، در توضیح این سامانه بیان میکند:

«هدف از توسعه PDSS، ایجاد یک مخزن داده متمرکز است که بهطور خاص برای نیازهای ما طراحی شده تا کلیه دادهها را بهصورت کامل، دقیق و یکپارچه تجمیع کند. این سامانه همچنین شامل یک موتور تحلیل داده (Analytics Engine) است که توانایی دارد اطلاعات را برای ارائه پیشنهادهای مبتنی بر داده در زمینه استراتژی نگهداری، بهینهسازی منابع و افزایش اثربخشی عملیات نگهداری تحلیل و پردازش کند.»

شرکت SMRT Trains قصد دارد بهصورت مستمر بهرهوری و اثربخشی فعالیتهای نگهداری خود را ارتقاء دهد و بهگونهای عمل کند که عملکرد شبکه ریلی در سطح مطلوب باقی بماند.

نگوین (Nguyen) در این خصوص اظهار میدارد:

«تمام چیزی که ما میخواهیم این است که خطوط ریلیمان در وضعیت مناسبی نگه داشته شوند تا مسافرانمان هر سال و هر روز بتوانند با ایمنی و روانی کامل سفر کنند.»

معدن سنگآهن

دستاوردها:

اجرای راهکارهای نگهداری پیشبینانه مبتنی بر هوش مصنوعی (AI-driven Predictive Maintenance) و پایش وضعیت (Condition Monitoring) در یکی از معادن سنگآهن در استرالیا، منجر به جلوگیری از صرف هزینههای غیرضروری قابلتوجه شد.

الگوریتمهای توسعهیافته توسط شرکت Metso—تولیدکننده تجهیزات معدنی—دادههای حاصل از حسگرهای سیستمهای رانش و هیدرولیک (Drive and Hydraulic Systems) را برای شناسایی الگوهای خرابی تحلیل کرده و موفق به کشف یک ناهنجاری در بخشی از دستگاه سنگشکن (Crusher) شدند.

پس از تشخیص این مورد، تیم خدمات Metso فوراً موضوع را به تیم نگهداری سایت اطلاع داد. در نتیجه بررسی میدانی، مشخص شد که یک سازه شلشده وجود داشته که بهراحتی قابل تثبیت بوده است.

جانی پورورانتا (Jani Puroranta)، مدیر ارشد دیجیتال شرکت Metso، اظهار داشت:

«اگر این مشکل شناسایی و رفع نمیشد، میتوانست به رخدادی فاجعهبار منجر شود که بیش از یک میلیون دلار هزینه در پی داشت.»

اهمیت موضوع:

در صنعت معدن، کارخانههای فرآوری مواد معدنی و همچنین تأمینکنندگان تجهیزات و فناوریهای مرتبط، همواره در تلاشاند تا از وقوع حوادث، خرابیهای پیشبینینشده، و هزینههای سنگین ناشی از توقف تجهیزات جلوگیری کنند.

با این حال، شرایط محیطی سختگیرانه مانند گردوغبار، رطوبت، ارتعاشات شدید و همچنین فعالیت مداوم ۲۴ ساعته تجهیزات، دستیابی به این هدف را بهویژه چالشبرانگیز و پیچیده میسازد. در چنین محیطهایی، استفاده از راهکارهای دادهمحور و پیشرفته مانند نگهداری پیشبینانه، نه تنها یک مزیت رقابتی، بلکه یک ضرورت عملیاتی محسوب میشود.

رویکرد اتخاذشده:

این معدن در حال اجرای آزمایشی راهکار Metso Metrics for Mining است؛ یک سرویس دیجیتال ارائهشده توسط شرکت Metso که بر پایه پلتفرم اینترنت اشیای صنعتی (IIoT Platform) شرکت Rockwell Automation توسعه یافته است.

در این سامانه، دادههای عملکردی تجهیزات مشتریان گردآوری و در قالب یک دوقلوی دیجیتال (Digital Twin) در فضای ابری پردازش میشود. تحلیل این دادهها توسط کارشناسان مرکز عملکرد Metso (Metso Performance Center) انجام میگیرد که خدمات پشتیبانی از راه دور و بهینهسازی عملکرد تجهیزات را ارائه میدهند.

بر اساس گزارش Metso، تاکنون بیش از ۱۰ معدن در سراسر جهان از این راهکار بهرهبرداری کردهاند و بیش از ۱۰۰۰ تجهیز متصل به IIoT در قالب این سیستم پایش میشوند.

علاوه بر ارتقاء تولید و کاهش ریسک برای مشتریان، دادههای جمعآوریشده توسط مهندسان Metso برای پایش عملکرد تجهیزات جدید و طراحی نسلهای هوشمندتر و کارآمدتر ماشینآلات معدنی نیز مورد استفاده قرار میگیرد.

جانی پورورانتا (Jani Puroranta) در پایان تأکید میکند:

«هوش مصنوعی بهتنهایی کافی نیست؛ ما به هوش انسانی هم نیاز داریم.»

درسهای آموختهشده

مایک مکسیساک (Macsisak)، متخصص باسابقه نگهداری، تأکید میکند که راهاندازی برنامه نگهداری پیشبینانه (Predictive Maintenance - PdM) فرآیندی دشوار است. به گفته او، لازم است این برنامه به مدیریت معرفی شده و ارزش آن بهطور مؤثر نشان داده شود تا حمایت لازم جلب گردد.

وی توضیح میدهد که اثبات ارزش PdM نیازمند روندسازی (Trending) و ردیابی مستمر (Tracking) است و این فرآیند باید بهصورت تکراری انجام شود. اگرچه ممکن است یکنواخت و خستهکننده بهنظر برسد، اما تنها در زمان کشف یک مشکل واقعی است که اهمیت آن نمایان میشود. این روش، تنها مسیر موفقیت در اجرای مؤثر PdM محسوب میشود.

اما همانطور که در این شش مطالعه موردی مشاهده میشود، پیشبینی و پیشگیری از خرابیها از طریق اجرای اقدامات اصلاحی بهصورت پیشدستانه (Proactively Applied Corrective Actions)، بهعنوان روشی مؤثر در ارتقاء عملکرد داراییها شناخته شده است. این رویکرد نقش کلیدی در افزایش زمان کارکرد تجهیزات (Uptime)، افزایش بهرهوری عملیاتی (Efficiency)، کنترل و کاهش هزینههای نگهداری و توقف (Cost Control) و در نهایت بهبود عملکرد کلی سازمان (Performance Improvement) ایفا میکند.

بر همین اساس، نگهداری پیشبینانه (Predictive Maintenance – PdM) در حال حاضر بهعنوان یکی از رویکردهای پذیرفتهشده و مؤثر در حوزه قابلیت اطمینان داراییها (Reliability Best Practices) مورد استفاده قرار میگیرد. با ورود و گسترش تدریجی رویکردهای پیشرفتهتری مانند نگهدارشت توصیه محور(Prescriptive Maintenance – RxM)، انتظار میرود که این مسیر بیش از پیش تقویت شود و زمینهساز ارتقاء تصمیمگیری مبتنی بر داده، بهینهسازی منابع، و پیشگیری دقیقتر از خرابیها در مقیاس وسیعتری گردد.

Powered by Froala Editor

.jpg)

برای ثبت نظر ابتدا وارد حساب کاربری خود شوید